孔是箱體、支架、套筒、環和盤(pán)類零件上的重(chóng)要表麵,也是機械加工中經常遇到的表麵(miàn)。在加工精度和表麵粗糙度(dù)要求相同的情況下,加工孔比加工外圓麵困難(nán),生產率低、成(chéng)本高。孔的加(jiā)工方法有鑽孔、擴孔、鉸孔、鏜孔等,下麵(miàn)就為大家詳細介紹幾種常見的孔精密加(jiā)工工藝(yì)。

01

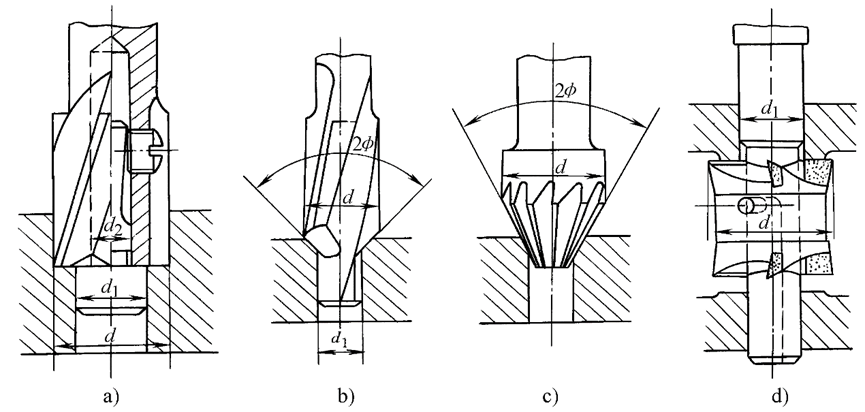

鑽孔(kǒng)

定義:鑽孔是在沒有底(dǐ)孔的狀況下直接打孔的一種加工方法,鑽(zuàn)孔直徑(jìng)一般小於80mm。鑽孔加工有兩種方式:一種是鑽頭旋轉,另一種是工件旋(xuán)轉。

以上兩種精(jīng)密加(jiā)工方式產生的誤差是不同的(de)。在鑽頭旋轉的鑽孔方式中(zhōng),由於切削刃不對(duì)稱(chēng)和鑽(zuàn)頭剛性不足而使鑽頭引偏時,被加工孔的中心線會發(fā)生(shēng)偏斜或不直,但孔徑(jìng)基(jī)本不變;而在工件旋轉的鑽孔方式中則相反,鑽頭(tóu)引偏會引起孔徑變化,而孔中心線仍然是直的。

常(cháng)用的鑽孔刀具有:麻花鑽、中心鑽、深孔鑽等。

由於構造上的限製,鑽(zuàn)頭的彎曲剛度和扭轉剛度均較(jiào)低,加之定心性不好,鑽孔加工的(de)精度較低,一般隻能達到IT13-IT11;表麵粗糙度也較大,Ra一般為(wéi)50-12.5μm;但鑽孔的金屬切除率大,切削效率高。鑽孔主要用於加工質量要求不高的孔,例(lì)如螺栓孔、螺紋底孔、油孔等。對於加工精度和表麵質量要求較高的孔,則應在後續加工中通過擴孔(kǒng)、鉸孔、鏜孔或磨孔來達到。

02

擴孔

與鑽孔(kǒng)相比,擴孔具有下列特點:(1)擴孔鑽(zuàn)齒數多(3-8個齒(chǐ))、導向性好,切削比較穩定;(2)擴孔鑽沒(méi)有橫刃,切削條件好;(3)加工餘量較小,容屑槽可以做得淺些,鑽芯可以做得粗些,刀體強(qiáng)度和剛性較好。擴孔加工的(de)精度一般為IT11-IT10級(jí),表麵粗糙度Ra為12.5-6.3μm。擴孔(kǒng)常用於加工直徑小於30mm的孔。在鑽直徑較大的孔時(D≥30mm),常先用小鑽頭(直徑為孔徑的(de)0.5-0.7倍)預鑽孔,然後再用相應尺寸的擴孔鑽擴孔,這樣可以提高孔的加工(gōng)質(zhì)量和生產效率。

03

鉸孔

定義(yì):鉸孔(kǒng)是(shì)用鉸刀對孔進行精加工,屬(shǔ)於精密擴孔的一種。對(duì)於較小的孔,相對於(yú)內圓磨削(xuē)及精鏜而言,鉸(jiǎo)孔是(shì)一種較為經濟實用的加工方法。

鉸(jiǎo)孔餘量(liàng)對鉸孔質量的影響很大,餘(yú)量太大,鉸刀的負荷(hé)大,切削(xuē)刃很快被(bèi)磨鈍,不易獲得光潔的加(jiā)工表麵,尺寸公差也不易保證;餘量太小,不能去掉上工序留下的刀痕,自然也就(jiù)沒(méi)有改善孔加工(gōng)質量的作用。一般粗鉸餘量取為0.35-0.15mm,精鉸取為0.15-0.05mm。

為避免產生積屑瘤,鉸孔通常采用較低(dī)的切削速度(高速鋼鉸刀加工鋼和鑄鐵時,v<8m/min)進行加工。進給量(liàng)的取值與被加工孔徑有關,孔徑越大,進給量(liàng)取值越大,高速鋼鉸刀加工鋼和鑄鐵時進給量常(cháng)取為(wéi)0.3-1mm/r。

鉸孔(kǒng)時必須用適當的(de)切削(xuē)液進行冷卻、潤滑和清洗,以防止產生積屑(xiè)瘤並及時清除切屑。與磨孔和鏜孔相比,鉸孔生產率高,容易保(bǎo)證孔的精度;但鉸孔不能校正(zhèng)孔軸線的位置(zhì)誤差,孔的位置精度應由前工序保證(zhèng)。鉸孔不宜加工階梯孔和(hé)盲孔。

鉸孔尺寸精度一(yī)般為IT9-IT7級(jí),表(biǎo)麵(miàn)粗糙(cāo)度Ra一般為(wéi)3.2-0.8,μm。對(duì)於中等尺寸、精度要求較高的孔(例如(rú)IT7級(jí)精度孔),鑽—擴—鉸工藝是生產中常用的典型(xíng)加工(gōng)方案。

04

鏜孔

定義:鏜(táng)孔是用鏜(táng)刀對已鑽出、鑄(zhù)出(chū)或鍛出(chū)的孔做進一(yī)步的加工。可在車床、鏜床或銑床上進行。

鏜孔是常用(yòng)的孔加工方法之一,可分為粗鏜、半精鏜和精鏜。粗(cū)鏜的尺寸公差(chà)等級為IT13-IT12,表麵粗糙(cāo)度(dù)值為Ra12.5-6.3μm;半精鏜的(de)尺寸公差等級為IT10-IT9,表麵粗糙度值為Ra6.3-3.2μm;精鏜的尺寸公差等級(jí)為IT8-IT7,表麵粗糙度值為Ra1.6-0.8μm。

鏜孔有三種不同的精密加工方式:

(1)工件旋轉

刀具作進給運動(dòng)在車床上鏜孔大都(dōu)屬於這種鏜孔方(fāng)式。工藝特點是:加工後(hòu)孔的軸心線與工件的回轉軸線(xiàn)一致,孔的圓度主要取決於機床(chuáng)主軸的(de)回轉精度,孔的軸向幾何形狀誤差主要取決(jué)於刀具進給方向相對於工件(jiàn)回轉軸線的位置精度。這種鏜孔方式適於加工(gōng)與外圓表(biǎo)麵有同軸度要(yào)求的孔。

(2)刀具旋轉

工件作(zuò)進給(gěi)運動(dòng),鏜(táng)床主軸帶動鏜刀旋轉,工作台帶動工件作進(jìn)給運動。

(3)刀具旋(xuán)轉並作進給運動

采用這種鏜(táng)孔方式鏜孔,鏜(táng)杆的懸伸長度是變化的,鏜(táng)杆的受力變形也是變化的,靠近主(zhǔ)軸箱處的孔徑大,遠離主(zhǔ)軸箱處的孔徑小,形成錐孔。此外,鏜杆懸伸長度增大(dà),主軸因自重引起的彎曲變形也增大(dà),被(bèi)加工孔軸線將產生相應的彎曲。這種鏜孔(kǒng)方式隻適於加(jiā)工較短的孔。

鏜孔和鑽—擴—鉸工藝(yì)相比,孔(kǒng)徑尺寸不受刀具(jù)尺寸的限製,且鏜孔具有較強的誤差修正能力,可通過多次(cì)走(zǒu)刀(dāo)來修正原孔軸線偏斜(xié)誤(wù)差,而(ér)且能使所鏜孔(kǒng)與定位表麵保持較高的位置精度。