什麽是薄壁零件?薄壁零件CNC加工工藝中存在的(de)問題總結

薄壁零件就是壁厚在1mm以下的金屬材料(liào)的零(líng)件。

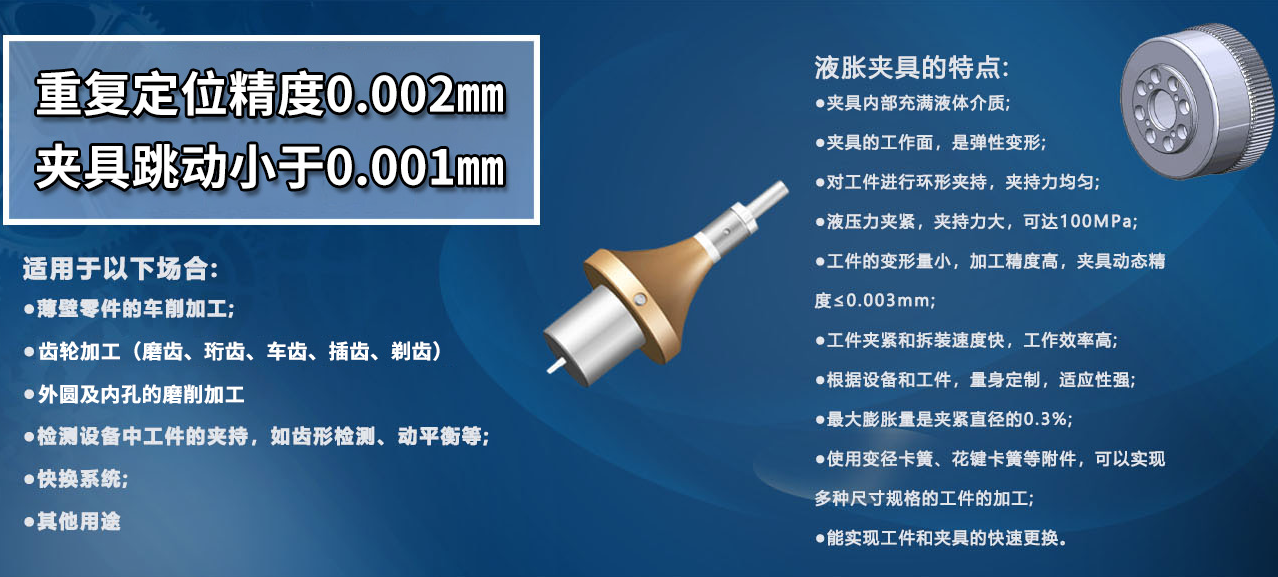

薄壁零件已日益廣泛(fàn)地應用在各工業部門,因為它具(jù)有(yǒu)重(chóng)量輕,節約材料,結構緊湊等特點。但薄(báo)壁零(líng)件的加工是車削中比較棘手(shǒu)的問題,原因是薄壁零件剛性差,強度弱,在加工中極容易變形,使零件(jiàn)的形位誤差增大,不易保證零件的加工質量(liàng)。對於批量大的生產,我們可利用數控車床高加工精度(dù)及高生產效率的特點,並充分地考慮工藝問題對零件加工質量的影(yǐng)響,為此對工件的裝夾、刀具幾何參數、程序的編製等方麵進行試驗,有效地克服薄(báo)壁零件加工過程中出現的變形,保證了加工精(jīng)度,為今(jīn)後更好的加工薄壁零件提供(gòng)了好的依據及借鑒。

通(tōng)常我們在對薄壁零(líng)件進行CNC加工時,工藝上是否存在的以下問題(tí)?

(1)加工過程中存在問題

薄壁零(líng)件數控(kòng)加工過程(chéng)要求整個零件厚度不超過1mm,薄壁零件雖然整體結構相(xiàng)對緊密,但剛(gāng)度差,強度不能(néng)滿足實際生產加工要求,在實際加工過程中往往由於材料本身的原因,導致加工效果(guǒ)不符合實際設計要求。因此,應(yīng)通過改進工藝進行重新加工,以確保加工效果。

(2)加工方法存在問題

在零件夾的過程中,應在(zài)保證整個夾的緊湊性的基礎上,有效地進行適當的(de)調整和優化,並盡可能全麵地控製和優化管理和(hé)旋轉矩陣。同(tóng)時,由(yóu)於夾本身受到主軸的影響(xiǎng),隻有確保所有的重心控製都集中在主軸的頂部,才能有效地確(què)保(bǎo)各項工作的全麵開展。對當前零件的實際狀態(tài)進行有效的懸掛(guà)深度控製和選擇,以確保整個長度滿(mǎn)足當前的設計要求。同時,在生產過程中,還應確保夾的強度和硬度滿足當(dāng)前的實際需要,以減少夾(jiá)的損壞,並盡可(kě)能確保所有夾的長期運行。然(rán)而,在實際操作中,刀具的控(kòng)製(zhì)主要集中在(zài)薄壁零件的數控加工和(hé)切(qiē)割過程中。許多操作人員沒有選擇整個切割角度,最終導致整個切割角度不符合當前的實際要求,以確保既定的加工需求(qiú)隻需要較小(xiǎo)的努力,最終確保零件可以在變化的基礎上(shàng)得到有效的控製。

下麵鑫創盟淺談兩個薄壁零件CNC加工方法工藝優化措施:

(1)優(yōu)化(huà)加工(gōng)工藝(yì)

與傳統的加工(gōng)工藝相比,通過這種薄壁零件的數控加工方法,采用的科(kē)技設計(jì)和加工,可以大大降(jiàng)低加工(gōng)過(guò)程中的數(shù)據誤差,從而有效地保證當前零(líng)件產品的實(shí)際質量。通過對薄(báo)壁零件數控加工相關技術流(liú)程的綜合分析,現階段(duàn)采用薄壁零件(jiàn)數控(kòng)加工的方(fāng)法(fǎ)主要是從粗加工逐步向精加工(gōng)轉變。在使用數(shù)控技術進行粗加工的過程中,往往需要(yào)分析當前零(líng)件的實際情況(kuàng),然後製定目標的工藝加工方法,不僅可以提高加工質量,而且可以減少損失的產生。粗加工完成後,可繼續使用技術設備進行半精加工(gōng),主要是提出零件表麵的相關材料,有效保證後期加工(gōng)數據的(de)準確性。在精加工過程中,要有效實施精加工,必(bì)須進行準確的數據分析,並通過精細(xì)的技術手(shǒu)段進行加工管理。例如,可以通過精細銑削外圓進行加(jiā)工和(hé)優化(huà),最(zuì)終確(què)保零件的整體滿足當前的設計要求。薄壁零件數控加工本身的加工要求相對較高,為了有效改進材料的精細製造,盡可能減少資源消耗,在薄(báo)壁(bì)零件數控加(jiā)工過程中,首先做好數控變形控製,盡可能成為當前(qián)加工方法和加工參數,有效提出科學的加工方(fāng)案,最終確保變形值在可控範(fàn)圍內,如下所(suǒ)示:

(2)改變加工方法

薄壁零件數控加工的加(jiā)工方法主要包括工藝設計(jì)、零件夾刀具控製(zhì)等三個方(fāng)麵。在薄壁零件的實際數控加工過程中,應有效完成數(shù)控政策的分(fèn)析過程,明確硬件(jiàn)在現階段實際加工過程中的實(shí)際負載能力,有效分析負載列與變形之間的關係,最(zuì)終提出有針(zhēn)對性(xìng)的工(gōng)藝設計方法。F=KU這是目前主要計算過(guò)程(chéng)的公式。F作為薄壁零件的數控加工零件(jiàn)負載陣列,KU代表輕度矩陣,作為加工變形的技術值。通過對三者(zhě)之間的(de)綜合分析,可以觀察到,當負載陣(zhèn)列的值逐漸降低時(shí),應有(yǒu)效調整輕(qīng)度矩陣,最終有(yǒu)效保證零件質量的(de)全麵(miàn)提(tí)高。並加強適當的(de)材料強(qiáng)度,應全麵調整和優化KU的數值,最終選擇合適的加工生產方法。

接下來說說,薄壁零件數控加工工藝優化(huà)效(xiào)果估計

1.有效控製零(líng)件變形

結(jié)合當前的實際情況,在實(shí)施薄壁零件數控加(jiā)工的過程中,應結合實際設計(jì)要求進行加工設計,如圖1所示。首先,應進行粗加工,然後通(tōng)過半精加工,最終完成精加工。在(zài)實施加工的基礎上,應首先進行表麵控製,並在原有的(de)基礎上盡(jìn)可能優化。但在空白零件的施工過(guò)程中,認為內部(bù)受外部環境的影響,加上加熱(rè)處理,很容易(yì)使當前零(líng)件變(biàn)形,最終影響薄(báo)壁零件數控(kòng)加工的實際尺寸和設計質量。由於壁厚的程度不斷變化,其剛性(xìng)結構不能滿足實際生產需(xū)要,因此其自身的(de)指導會發生一定的變化。在壁厚(hòu)的不斷減小中,導致切削振動的產生,最終導致實際產品尺寸不能(néng)滿足實際的設(shè)計要求,其核(hé)心表麵也不能得到保證。數控(kòng)加工工藝主要依靠(kào)實際(jì)設計參數和明確的科學加工方法,但受外部(bù)影響和各種因素的(de)限(xiàn)製,往往直接導致加工難度逐漸增加,產品質(zhì)量不能滿足實際生(shēng)產設計需求,最終達(dá)到精度和預期生產精度差距(jù)較大,不能承受既定的夾緊力,導致變(biàn)形現象,導致薄(báo)壁零件數控加工質量低(dī)。

2.全麵優化工藝(yì)效果

為全麵提高工藝質量,有必要從工藝改進方案和加工方法改進(jìn)兩個方麵進行(háng)技(jì)術優化,從而全麵提高工藝質量。

(1)工藝改進方案。結合當前的實際設計需要,在完成薄壁零件數控加工的過程中,應首先對整個端麵進行粗銑,然(rán)後通過加熱處理完成初始加工。采取以下措施:將(jiāng)徑向夾緊力改為軸向壓縮,使零件僅受軸向力而不受徑向力的影響,大(dà)大(dà)降低了零件的夾緊變形。初始加工完成後,應采用退熱的(de)方式進行加(jiā)工,最終完成(chéng)精加工。在精加工過程中,應提前安排和管理餘(yú)量,有效避免因餘量(liàng)因素(sù)造成(chéng)的許多施工方法不能按照既定(dìng)的加工要求實施(shī),減少因餘量少而無法糾正的內圓設計(jì)形式等相關(guān)問題(tí)。

(2)改進加工方(fāng)法。為了確保孔的實際狀(zhuàng)態能夠在設計師(shī)的控製範圍內,在精加工過程中,也應盡可能利用光刀操作技(jì)術,盡可能提高數控加工質量,確保(bǎo)加工效果(guǒ)。為了改進加工方法,要求操作人員在實際零件加工的基礎上(shàng),選擇(zé)有針對性的機器(qì)加工,以(yǐ)確保加工強度,盡可能實現加工零件的穩定性,同時確保現階段使用的材料滿足既定的工(gōng)作要求,減(jiǎn)少加工設備損壞造成的零(líng)件損壞。

通過分(fèn)析我國薄壁零件(jiàn)數控加工的實際情況,結合工藝改造的實際效果,隻有通過(guò)優(yōu)化薄(báo)壁零件(jiàn)數控加工,才能有效提高(gāo)加工(gōng)質量,減少振(zhèn)動線、變形等問題,有效保證產品尺寸和表麵的實(shí)際粗(cū)糙度符合當(dāng)前的設計管理要求。通過對相關案例結果的有效分析研究,不僅要結合實際(jì)生產經驗(yàn)進行分析(xī)優化,還要提出不同加工方(fāng)法造成的不同問題,盡可能保證加工質(zhì)量(liàng)不受生產經驗的限製,最終(zhōng)對薄壁零件數控加(jiā)工質量造成損害。因此,隻有不斷加強數控加工模擬分析質量,通過有效的(de)方式改(gǎi)進加(jiā)工方法,才能盡可能(néng)提高加工質量,確保所有可控的加工質量。

薄壁零(líng)件的加工問題,一直是較難解決的。薄壁件一般采用數控車削的方(fāng)式進行加工,為此要對工件的裝(zhuāng)夾(jiá)、刀具幾何參數、程序的編製等方麵進行試(shì)驗,從而有(yǒu)效地克服(fú)了薄壁零件加工過程中出現的變形,保證加工精(jīng)度。影響薄壁零件加工精度的因素有很多,但歸納直來主要有以下(xià)三個方麵(miàn):

(1)受力(lì)變形

因工件壁薄(báo),在(zài)夾緊力的作用下容易產生變形,從而影響工件的尺寸精度和形狀精度。

(2)受熱變形

因工件較薄,切削熱會引起工件熱變形,使工件尺寸難於控製。

(3)振動變形

在切削(xuē)力(特別是徑向切(qiē)削力(lì))的作用下,很容易產生振動(dòng)和變形,影響工件的尺寸精度(dù)、形狀、位置精度和表麵粗糙度。

夾緊(jǐn)力的影響

既然影響薄壁(bì)件加工精(jīng)的因素找到了,那麽我們將如何提高薄壁零件(jiàn)的加工精度(dù)呢?接(jiē)下來筆者將通過具體實例來(lái)介紹提高薄壁(bì)件加(jiā)工精度和效(xiào)率的措施。

所示的薄壁零件(jiàn),是我校用數控車床對外加(jiā)工產品(pǐn)中難度較大的零件。采用的設備是(shì)配備(bèi)了廣州數控係統GSK980T的(de)數控車床。為了提高產品的合格率,我們從工件的裝夾、刀具幾何(hé)參數、程序的編製等方(fāng)麵進行綜合考慮(lǜ),實踐證明,有效提高了零件的精度,保證了(le)產品的質量。

示例零件

1. 工件特點分析(xī)

從零件圖樣要求(qiú)及材料來看,加工此零件的難度(dù)主要(yào)有兩點:

(1)因為是薄壁零件,螺紋部分厚度僅有4mm,材(cái)料為45號鋼,而且批量較大,既要考慮如何保證工件在(zài)加工時的定位精度(dù),又要考(kǎo)慮(lǜ)裝夾方便、可靠。通常的車削都是用三爪卡(kǎ)盤夾(jiá)持外圓或撐內孔的裝夾方法來加工,但此零件較薄,車削受力點與夾緊力作用點相對較遠(yuǎn),而且還需車削M24螺紋,受力很大,剛性不足,容易引起晃動,因此要充分考慮如(rú)何裝(zhuāng)夾定位的問題。

文章地址:CNC加工http://www.dxqiumoji.com/