導語:

鈦合金作為“太(tài)空金屬”與“海(hǎi)洋(yáng)金屬”,以其超高強度(dù)、卓越耐蝕性和生物相容性,成為(wéi)航空航天、高端醫療器械的核心材料。然而其低導熱率、高化學活性、易變形的特性(xìng),使精密加工麵臨巨大挑戰。本文將深度解析鈦合金複雜(zá)結構件(jiàn)的高精度加工工藝突破點(diǎn)。

一、鈦合(hé)金(jīn)加工難點深度剖析

變(biàn)形控製難題

導熱係數僅為鋼的1/6,切削熱積聚(jù)導致零件熱變形

殘餘應力釋放引發尺寸漂移(yí),尤以薄壁件為甚

刀具損耗痛點

強度高(抗拉強度≥900MPa)加劇(jù)刀具磨損

粘刀傾向引發積屑瘤,表麵粗糙度失控

精密加工瓶頸

結構複雜件形位公(gōng)差嚴苛(通常≤0.01mm)

曲麵加工易出(chū)現(xiàn)振(zhèn)顫、讓刀現象

二、高精度(dù)加工核心設備要求(以南京寶泰技術實(shí)踐為例)

--

設備(bèi)特性 技術(shù)參數要求(qiú) 解決痛點

超(chāo)高剛(gāng)性結(jié)構 主軸(zhóu)剛性≥200 N/μm 抵抗鈦合金(jīn)大切削(xuē)力變形

高速主軸係統 轉(zhuǎn)速≥20,000 rpm 抑製積屑瘤形成

熱補償(cháng)係統 定位精度≤3μm 補償加工熱變形

五軸聯動精度 重(chóng)複定位精度≤5μm 複雜曲麵精密成型

三、工(gōng)藝(yì)突破(pò)四大關鍵技術(南京寶泰(tài)成功案例實證)

切削參數黃金矩陣優化

采用“高轉速+小(xiǎo)切深+微進給”策略(vc=50-80m/min,fz=0.03-0.08mm/z)

搭配PVD塗層刀具(TiAlN/AlCrN)降低粘刀率40%

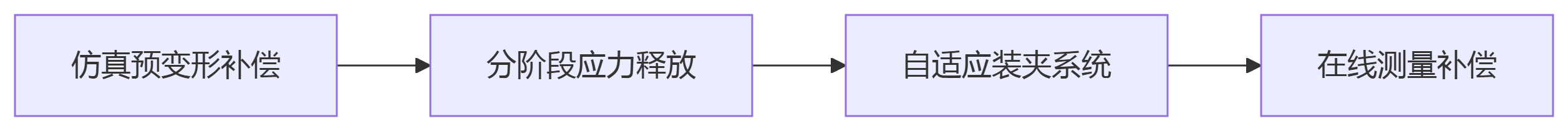

變形控製工藝閉(bì)環

--

冷卻技術革命

高壓內冷(壓力(lì)≥7MPa)精準降溫

液態氮冷技術抑製熱影響區擴散

智能加工策略

擺線銑削降(jiàng)低切削力30%

顫振抑製(zhì)算法提升表麵質量

四、精(jīng)密加工質量標杆(典型成果數據)

形位公差控製:平麵(miàn)度≤0.005mm,同軸度≤φ0.008mm

表麵完整性:Ra≤0.2μm,無微觀裂紋

加工效率(lǜ)提升:相較傳統(tǒng)工藝(yì)縮短工時45%

刀具壽命倍增:單(dān)刃加工量提升300%

結語(yǔ):

隨著一批企業通過設備-工藝-材料三位一體創(chuàng)新,成功突破鈦合金γ相加工(gōng)壁壘,我國在航空發動機葉片、骨科植(zhí)入物等高端領域實現(xiàn)自主可控。未來超低(dī)溫(wēn)加工、激光輔助切削等前沿技術將進一步推動鈦(tài)合金精密加工邁向新紀元。