一、傳統加工痛點與五軸方案優勢(shì)對比

| 挑戰維度 | 傳統加工方式(如滾齒/插齒) | 400五軸線切割解決(jué)方案 |

|---|---|---|

| 加工空間(jiān)限製 | 電鑽外殼內腔空間≤Φ40mm,刀具幹涉嚴重 | 0.1mm極細電極絲+360°旋轉主軸,實現Φ8mm內腔(qiāng)齒輪加工 |

| 熱處理(lǐ)變形 | 先加工後熱處理導致齒形誤差±0.02mm | 直接加工58-62HRC硬質合金,規避變形風險 |

| 微型齒輪精度 | 模數0.3齒輪齒廓(kuò)誤差(chà)>8μm | 慢走絲(LSWEDM)工藝實現齒形誤差≤3μm |

| 複雜齒形 | 無法加工非(fēi)標漸開線(xiàn)-擺線複合齒形 | CAD/CAM聯動支持任意複雜齒形編(biān)程 |

二、五軸線切割關鍵技術參數

運動控製精度

采用直線電機驅動,XYZ軸定位精度±1μm,AC旋(xuán)轉軸重複(fù)定位精度±2"

拐角精度補償技(jì)術,將模數(shù)0.5齒輪的過渡曲線誤差控製在±1.5μm內

放(fàng)電能量控製

智能脈衝電(diàn)源(IPG):峰值電流0.5 50A可調,實現0.02mm²微孔加工

自適應伺服控製(ASC):在加工20CrMnTi滲(shèn)碳(tàn)鋼時,表麵粗糙度Ra≤0.4μm

熱變形抑製

恒溫冷(lěng)卻(què)係統:加工區溫度波動≤±0.1℃

在線測量補償:每加工10件自動激光測量,補償熱變形誤差0.3μm/m

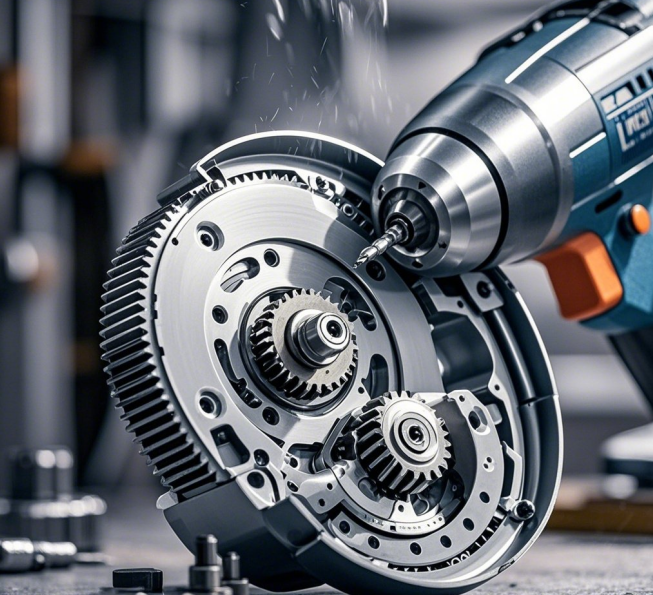

三、典(diǎn)型加工案例:電鑽行星齒輪組

工件參數:

材(cái)料:SCM440淬火(huǒ)鋼(gāng)(60HRC)

齒輪參數:模數0.4,齒數12,螺旋角25°,內徑Φ6.5±0.005mm

工(gōng)藝路線:

裝夾策略:

采用真空吸盤+3R快速夾具,定位精度達2μm

五軸聯動實(shí)現單次裝夾完成齒形/內孔/端麵加工

加工參數:

matlab

// 放電參數優化模型

function [I_on, T_off] = optimize_parameters(hardness)

if hardness > 55HRC

I_on = 8A; // 峰值電流

T_off = 20μs; // 脈衝間隔(gé)

else

I_on = 12A;

T_off = 15μs;

end

wire_speed = 10m/min; // 黃(huáng)銅電極絲線速(sù)

end

四、技術經濟效益分析

成本節約:

刀具成本降低72%(無需定(dìng)製滾刀)

加工周期縮短40%(單工序完成複雜特(tè)征)

質量(liàng)提升:

齒輪壽命從2000小時增至(zhì)5000小時

整機噪音(yīn)降低6dB(A)(精密齒形減少衝擊振動)

設(shè)計自由度(dù):

可加(jiā)工0.2模數微型齒輪(傳(chuán)統(tǒng)極限0.5模數)

支持拓撲優化(huà)齒形,扭矩承載能力提升35%

五(wǔ)、未來技術延伸

AI工藝優(yōu)化:基於深度學習的放電參數自調整係統(如NVIDIA Jetson邊緣計算模塊)

複合加工:集成(chéng)激光微熔覆技術(shù),在齒(chǐ)輪表麵製(zhì)備10μm厚DLC塗層

數字孿(luán)生:通過ANSYS Maxwell仿真電鑽負載工(gōng)況,反向(xiàng)優化齒(chǐ)輪微觀形貌

通過(guò)五軸線切割技術,電動工具企業不僅突(tū)破空間與材料限製,更實現從(cóng)"符合圖紙"到"性能最優"的製造升級,為緊湊型(xíng)電動工具的動力係統革新提供核心支撐。