在科技日新月異的今(jīn)天,單晶碳化矽(SiC)以其卓越的物理性能,正逐漸成為高端製造領域的(de)璀璨明珠。2024年,隨著超精密加工技術的(de)飛速(sù)發展,單晶SiC的加工研究取得了突(tū)破性進(jìn)展,為材料加工領域(yù)注入了新的(de)活力。

單晶SiC作為一種具有高熱導(dǎo)率、高硬度(dù)、高抗腐蝕性的陶瓷材料,在航空航天、半導體(tǐ)製造等領(lǐng)域具有廣泛的應用(yòng)前景。然(rán)而,由於其高硬度和脆性(xìng),單晶SiC的超精密加工一直是困擾科研人員的難題。傳統的加工方法往(wǎng)往難以達到理想的加工精度和表麵質量,限製了單晶SiC的(de)廣泛應用。

近(jìn)年來,隨著超精密加工技術(shù)的不斷突破,單晶(jīng)SiC的加工難題逐漸得(dé)到解決。科研人員(yuán)通過(guò)深入研究單晶SiC的晶(jīng)體結構和(hé)物理性能,成功開發出了一係列新型的(de)超精(jīng)密加工方(fāng)法。這些方法不僅提高了加工精(jīng)度和效率,還大幅改善了加工表麵的質量。

其中,激光輔助加工技術是一項(xiàng)備受(shòu)矚目的創新成果。通過(guò)激光束對單晶SiC進行局部加熱,降(jiàng)低其硬度和脆性,從而實現高效、高(gāo)精度的加工。此外,納米壓(yā)印技術也展現出了巨大的潛力。利用納(nà)米尺度的模具,可(kě)以在單晶SiC表麵實現微納結構的精(jīng)確(què)複製,為製造高精度、高複雜度的器件提供了(le)有力(lì)支(zhī)持。

除了技術突破外,單晶SiC超精密加工的研究還涉及到了材料性能的優(yōu)化和加工設備的創新(xīn)。科研人員通過改進單晶(jīng)SiC的製備工藝,提高了其純度和結晶度,為超精(jīng)密加工提供了更好的材(cái)料基礎。同時,針對單晶SiC的加工特點,研發了一係列專用的超精密加(jiā)工設備,如高精度數控機床、超(chāo)硬刀具等,為加工過程提供了強有力的支撐。

單晶SiC超精(jīng)密加工技術的突(tū)破不僅推動了材料加工領域的發展,還為相關產業帶來了革命性的(de)變革。在航空(kōng)航天領域,單晶SiC的高性能使得其成為製(zhì)造先進發動機和高溫結構(gòu)件的理想(xiǎng)材料(liào)。在半導體製造(zào)領域,單晶(jīng)SiC的優異性能為製造高性能、高可靠性的(de)芯片(piàn)提供了有力保障。

展望未來,隨(suí)著單晶SiC超精(jīng)密加工技術(shù)的不斷發展和完善,相(xiàng)信其在更多領域的應用將會得到拓展和深化。同時,我們也期待更多(duō)的(de)科研(yán)人(rén)員(yuán)和企業加入(rù)到這一領域的研究和(hé)開發中,共同推動單晶SiC超精密加工技術的進一步發展,為(wéi)人類社會的科技進(jìn)步(bù)和產業發展貢獻更多的力量。

摘要

單晶(jīng)碳化矽(guī)(SiC)的高脆(cuì)性、高硬性和強化學惰性是製約第三代(dài)半(bàn)導體超精密拋光發展的關鍵,實現襯底高效率、超光(guāng)滑表麵的加工具有挑戰性。對於單晶SiC的化學機(jī)械拋光(CMP),分別從材料去除和(hé)工藝優化兩個維度出發,闡述了CMPSiC的影響因素和規律,指出了該方法的不足。介紹了(le)光催化、超聲振動、電場、等離子(zǐ)體、磁流變、表麵預處理等(děng)輔助CMP拋光方(fāng)法,分析了複合(hé)增效拋光的去除機理和優勢。通過對比發現,輔助能場的介(jiè)入有助於改善SiC表麵質(zhì)量,並能獲得較(jiào)好的加工效果,然而,複合拋光技術涉(shè)及的能場複雜(zá),多能場作用下的材料去除機製(zhì)和工藝(yì)參數匹配仍需進(jìn)行深入(rù)研究。最後,對未來單晶SiC超精(jīng)密(mì)加工的研究給出了建議,並進(jìn)行了展望。

0引言

單晶碳化矽(SiC)由於具有較(jiào)大的禁帶寬度(dù)、優良的導熱性、高(gāo)的擊穿電場和良(liáng)好的化學穩定性等優異物理和化學性能,被廣泛認為是製(zhì)造高壓、高頻和高溫條件(jiàn)下功率(lǜ)器件典型的第三代半導體(tǐ)材料。隨(suí)著SiC襯底加工工藝的不斷發展,高頻(pín)、高功率、抗輻射器件的應用日益增加。與矽(Si)基相比,基於SiC的大功(gōng)率器件具有功率密度更(gèng)高、功耗更低和(hé)尺寸更小的優點。SiC器件已成功應用於電動汽車、高鐵、不(bú)間斷電源、高壓電網和5G通信等領域。

在功率器件中,SiC襯底的表麵(miàn)粗(cū)糙度嚴重影響(xiǎng)其使用性能,表麵(miàn)粗糙度(dù)越小,擊穿電場強度和擊穿所需的電(diàn)荷數量越大。因此,獲得具有無(wú)表麵(miàn)損傷、無亞表(biǎo)麵(miàn)損傷(shāng)(SSD)、原子級表(biǎo)麵粗糙度的超光滑表麵,是其廣泛應用的必要條件(jiàn)。單晶(jīng)SiC由於其特殊的(de)硬(yìng)脆特性和極(jí)強的化學惰性,導致可加工性差,特別是在超精密拋光方麵(miàn)尤(yóu)為顯著。SiC襯底經過切割、研(yán)磨和機械拋光後,表麵(或亞表麵)會(huì)出現許多損傷(shāng),如劃(huá)痕和裂紋。為了降低表(biǎo)麵粗糙度和去除表(biǎo)麵缺陷,對單晶SiC進行精密拋光是必要的。

因此,為了滿足高性能半導體器件對高精度、高質量、高產量SiC襯底的要求,國內外學者一直致(zhì)力於對SiC的研究。

1化學機械拋光

化(huà)學機械拋光(CMP)技(jì)術出現於20世紀中期,由於能夠同時對玻璃和金屬進行平坦化,因(yīn)而引起了人們的極大關注。CMP能夠(gòu)同時實現全局和局部平坦(tǎn)化,所以在半(bàn)導體晶圓製程中被廣泛使用(yòng)。化學機(jī)械拋光後的工件表麵具有超高的麵形精度,表麵粗糙度為亞納米級,表麵超光滑無損(sǔn)傷。CMP技術已經廣泛應用在半導體工業、金屬材料等表麵超精密加工中(zhōng)。

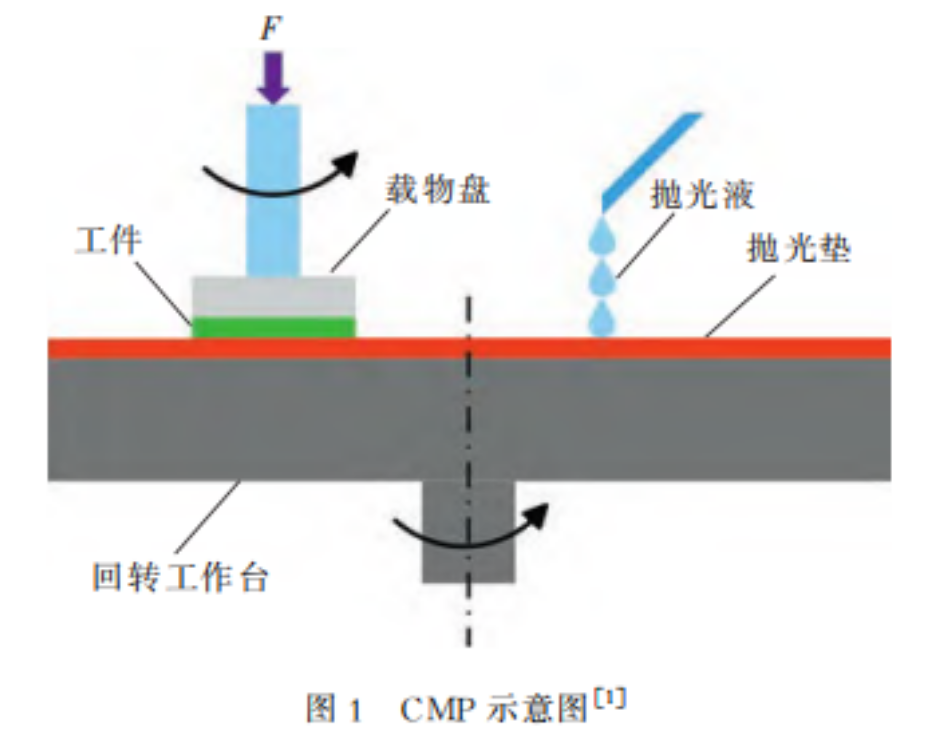

在拋光(guāng)過程中,工件表麵與拋光液接觸,發生(shēng)化學反應,生成軟質層。工件在壓力(lì)作用下與(yǔ)拋光墊相對運動,其表麵(miàn)的軟質層被拋光液(yè)中的磨料劃(huá)擦去除。CMP示意圖如圖1所示,圖中F為壓力。

CMP的微觀去除機理非常複雜,影響因素(sù)很多,拋光過程涉及到化學、摩擦學、流體(tǐ)力學等眾多因素,總體(tǐ)來講,CMP的去除機理具有複雜性,現有的機理研究仍(réng)存在局限性,大多是在某一方(fāng)麵對(duì)拋光過程進行建模和分析,CMP去除模型依然無法得到統一,但是國內外學者關於CMP中機械、化學協同耦合作用方麵的(de)研究和探索從未停止,尤其是在去除機理仿真和加工工藝研究兩個方麵。

1.1 SiC CMP加工機理仿真(zhēn)研究

為了(le)實現芯片襯底的高(gāo)效低損傷加工,必須係統研究超精密加工單晶SiC的材料去除機理以(yǐ)及(jí)表麵損傷的產生機理。

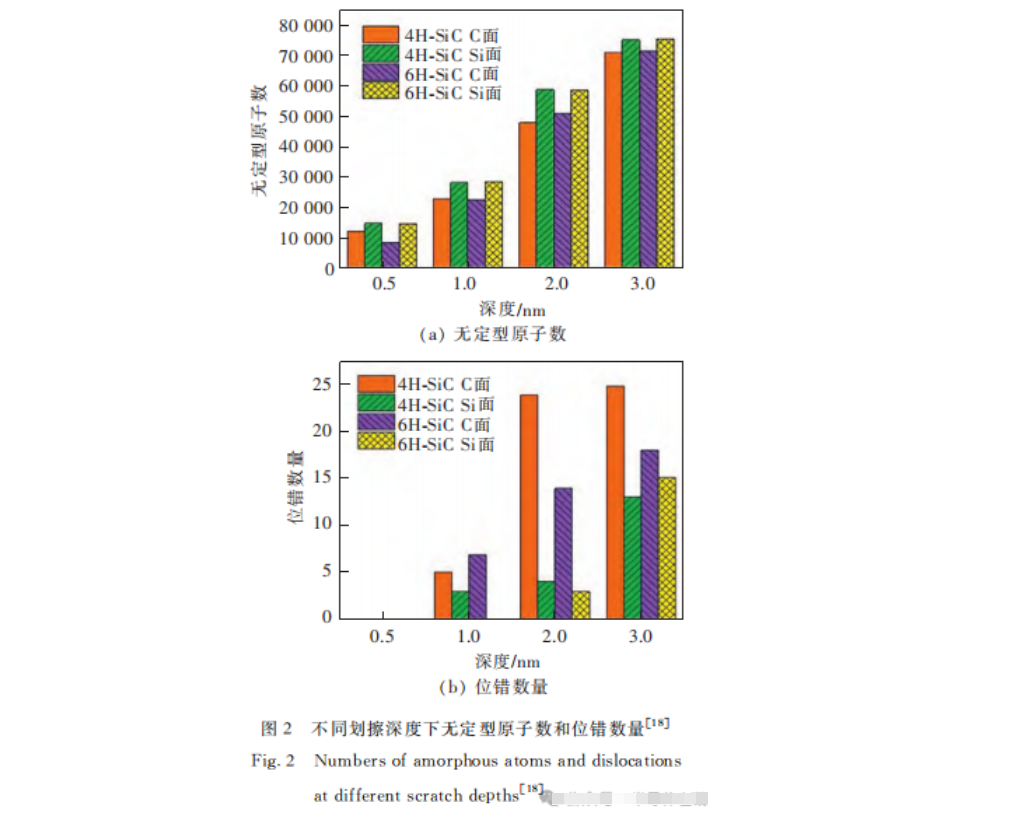

2020年,Z.G.Tian等人采用分子動力學模擬方法,對4H-SiC和(hé)6H-SiC的C麵和Si麵(miàn)進行了劃痕實驗,研究表明,與Si麵(miàn)相比,C麵(miàn)的非晶態變形更(gèng)少,材料(liào)的去除更有(yǒu)效,這種劃痕現象與SiC晶體基麵上的位錯有關。圖2為(wéi)不同試件在不同劃(huá)擦深(shēn)度下無定型原子數(shù)和位錯數量。2021年,P.Zhou等人采用分子動力學方法(fǎ)研究了多(duō)磨粒隨(suí)機分布的固結磨料拋光SiC基片的(de)表麵形貌、亞表麵損傷(shāng)特(tè)征。結果表明,多磨粒在單一粗糙麵中的暴(bào)露高度和(hé)磨粒分布決定了SiC襯底(dǐ)的去除行為;金(jīn)剛石顆粒在固結磨料拋光(guāng)墊中(zhōng)的隨機分布會使加工質量變(biàn)差。

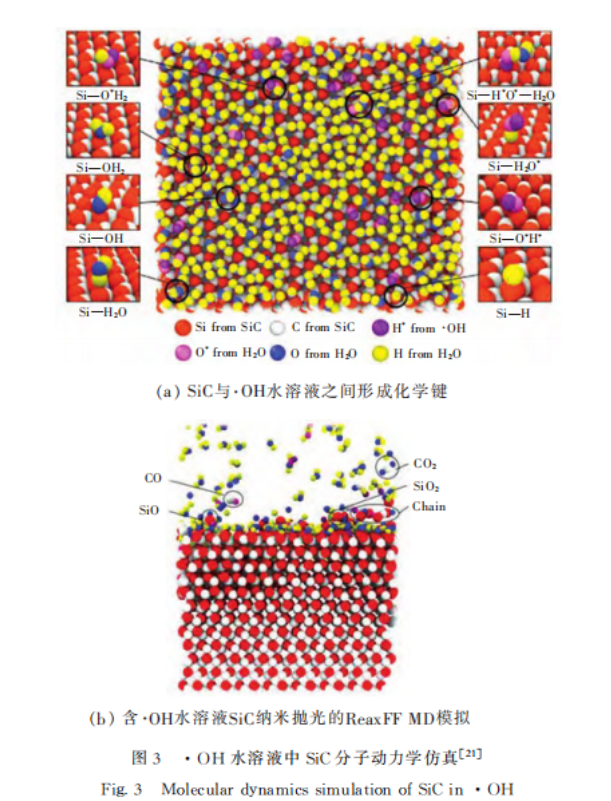

在(zài)CMP中(zhōng)除了存在(zài)與機械拋光相似的磨料劃擦作用外,化學作用的影響也至關重要。2021年,孫強采用分子動(dòng)力學方法分別模擬了(le)CMP中金剛石和SiO2磨粒對SiC表麵原子去除機製。結果(guǒ)表明,SiO2在(zài)拋光過程中比金剛石更容易發生化學反應,原因是其通過與SiC表麵原子持續成鍵和斷鍵來實現原子去(qù)除。2023年,Z.W.Yuan等人(rén)研究了SiC在羥基自由基(·OH)水溶液中的原子行(háng)為。結果表明,在(zài)隻發生(shēng)化(huà)學氧化的情況下,SiC表麵吸附O、H、·OH生成Si—OH2、Si—OH、Si—H2O和Si—H等,Si原子未曾從SiC表麵脫離,如圖3(a)所示。而在機械作(zuò)用下(xià),部分Si和C原子以SiO、SiO2、CO、CO2或鏈狀結構脫離(lí)基體(tǐ),其餘Si和C原(yuán)子則以吸附方式脫離基體,如圖3(b)所示(shì)。這些研究有助於從原子層麵上解釋CMP中原(yuán)子氧化去除的動力學過程,為揭示(shì)材料去除機理提供了一種(zhǒng)有價值的方法。

目前采用分子動力(lì)學手(shǒu)段對材料去除機理以及(jí)表麵損傷機理的研究逐漸深入,但依然麵臨諸多問題,比如模型設置、尺寸(cùn)效(xiào)應(yīng)等,與實際生產加工存在差異。

1.2 SiC CMP工藝研究

近年來(lái)眾多學者在CMP工藝方麵開展了(le)大量的研究工作,主要集中在拋光液(yè)的配製、拋光墊選擇(zé)與製備以及拋光(guāng)工藝優化(huà)等方麵。

1.2.1拋光液

在化學(xué)作(zuò)用方(fāng)麵,拋光液起主導(dǎo)作(zuò)用。其作用是將工件(jiàn)表麵的材料氧化,生成一層質(zhì)地較軟(ruǎn)且與(yǔ)基底結(jié)合力較弱的氧化膜(mó),然後通過(guò)機(jī)械劃擦將氧化膜去除,以(yǐ)達到拋光的目(mù)的。影(yǐng)響拋光液性能的因素有氧化劑、pH值、分散劑、磨料等。

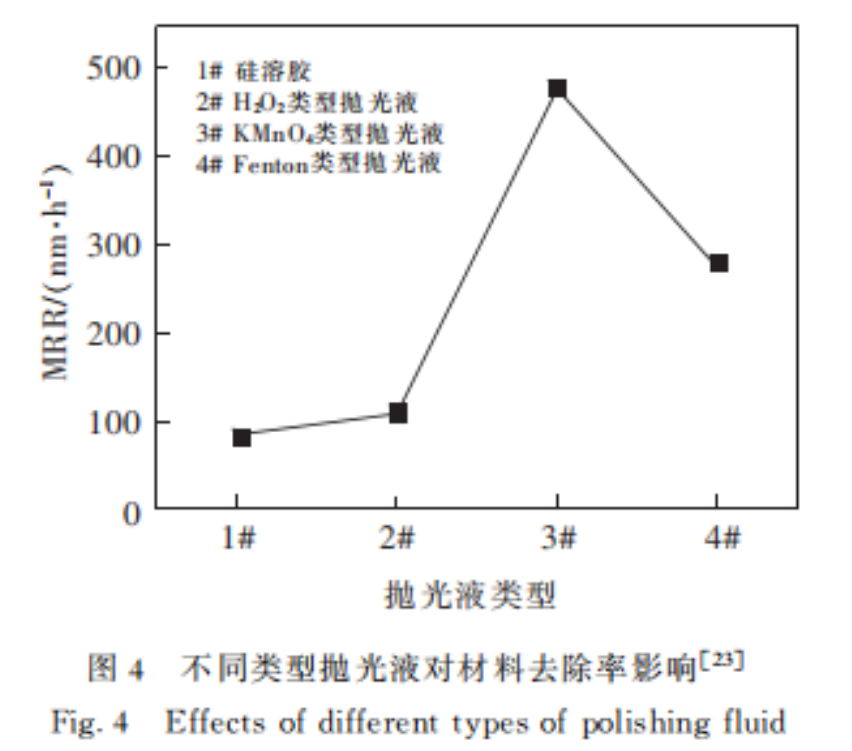

2013年(nián),G.S.Pan等人將含H2O2、氫氧化鉀(jiǎ)(KOH)和二氧化矽的拋光液引入6H-SiC襯底Si麵的化學機械拋光中,研究了這3種成分對襯底材料(liào)去除率(lǜ)、表麵粗糙度的(de)影(yǐng)響。結果表明,當拋光液中H2O2質量分數為6%、KOH質量分數為0.6%、二氧化(huà)矽(guī)顆粒質量分數為30%時,材料(liào)去除率(MRR)增大至105nm/h,表麵粗糙度(Ra)為0.067nm。2021年,Q.X.Zhang等人通過摩擦磨(mó)損的方式研究了添加不(bú)同氧化劑(H2O2、KMnO4和Fenton試(shì)劑)的(de)拋光液對單晶6H-SiC的影響(xiǎng),如圖4所示。實(shí)驗顯示(shì)SiC在不同拋(pāo)光液中的(de)MRR不同,其中添加KMnO4的拋光液的MRR最高,不含氧化劑的矽溶膠(jiāo)拋光液的MRR最(zuì)低。這表明氧化劑種(zhǒng)類、pH值是影響CMP的重要因素。

分散劑的作用是使磨粒均勻地(dì)懸(xuán)浮分(fèn)散在拋光液中,並具有足夠的分布穩定(dìng)性。2022年,W.T.Wang等人使用不同的聚合物分(fèn)散劑,包括(kuò)聚乙二醇(PEG)、聚(jù)丙烯酸鈉(PAAS)和它們的三嵌(qiàn)段共聚物聚(丙烯(xī)酸)-b-PEG-b-聚(丙烯酸)(PAEG)進行CMP實驗,結果表明,通(tōng)過使用PAEG作為分散劑(jì)來(lái)拋(pāo)光SiC襯底能獲得更好的去除率和更低的表麵粗糙度。

目前研究中磨料種類是多樣的。常見磨料包括金剛石、碳化(huà)硼(péng)(B4C)、SiC、Al2O3、SiO2和二氧化鈰(CeO2),其莫氏(shì)硬度分別為10、9.4、9.2、9、7和6,CeO2、Al2O3、B4C、SiC和納米金剛石已經被用(yòng)於增強SiC襯底CMP拋光的機械作用。

除了單一磨料外,混合磨料(liào)也得到了研(yán)究。混合磨(mó)料拋光液(yè)(MAS)包含兩種(zhǒng)或更多種類型固相磨料,如ZrO2/SiO2、納米金剛石/SiO2、聚合矽酸鎂鐵鋁鋅(xīn)/SiO2、SiO2/CeO2和ZrP/Al2O3等。與單一磨料拋光液(yè)相比,MAS具有更好的CMP性(xìng)能。研究發現,在SiO2拋光液中(zhōng)添加質量分數10%金剛石磨料可以將MRR從60nm/h增加到600nm/h,並將Ra從68.3nm降低到0.55nm。

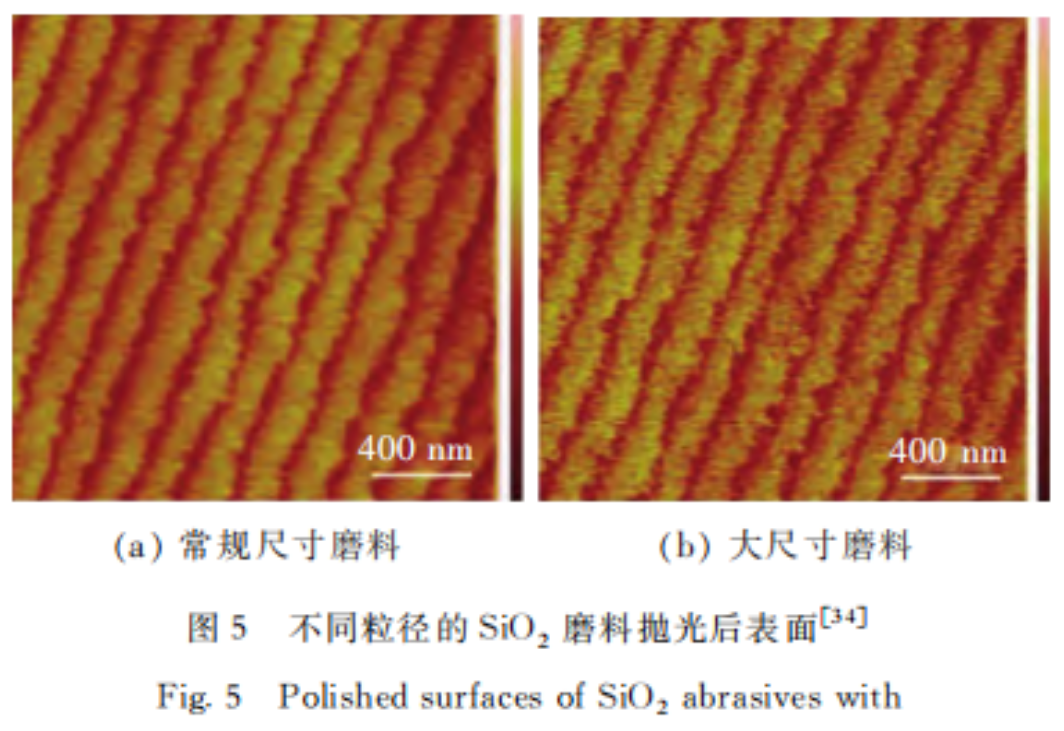

此外,也研(yán)究了(le)不同粒徑的同種磨料對(duì)機械作用的影響(xiǎng)。2014年,X.L.Shi等人詳細分析了不同磨料粒徑的矽(guī)溶膠對4H-SiC晶圓拋光性能的影響。通過理論推導和實驗分析得出,當磨料粒徑較大時會導致不規則的平台邊緣。反之,如果磨料粒徑較小,材料(liào)的去除將更規則,並(bìng)且平台邊緣將(jiāng)更平坦和光滑,指出磨料粒徑是決定CMP效率和晶圓表麵最終平(píng)坦化質(zhì)量的重要因素。圖5所示(shì)為不同粒徑SiO2磨料拋光後的表麵,其中常規尺寸磨料平均粒徑30.8nm,大(dà)尺寸磨料平均粒徑79.3nm。

在目前(qián)的報道中,對於拋光液的研究思路包括改變氧化劑的種(zhǒng)類和濃(nóng)度、溶液pH值、分散劑、磨料等方法。通過調節拋光液中不同成(chéng)分的含(hán)量,控製機械磨損與化學反應之間的平衡,對獲得高MRR和無原子平(píng)麵缺陷的表麵起著(zhe)關鍵作用。

1.2.2拋(pāo)光墊

拋光墊是(shì)CMP中(zhōng)的主要耗材,其自(zì)身性質、所受外(wài)力均會影響拋光效果。

2017年,D.Lee等人通過有限元分析與實驗相(xiàng)結合的方法測算了不同型號聚氨(ān)酯拋光(guāng)墊的彈性模量與泊鬆比。該研究為之後CMP工藝中應力分布研究奠定了基礎(chǔ)。2022年,郝曉麗分(fèn)別采用聚氨酯、尼(ní)龍、超纖拋光布三種不同材質的拋光墊進行實驗。在拋光盤轉速為60r/min、施加壓力為25kPa、拋光液磨料質量分數為5%的(de)條件下,聚氨酯拋光墊的拋光效果最好。

為(wéi)了(le)進一步提高拋光效率和(hé)表麵質量,新型拋光墊的研(yán)製得到了快速發展。2016年,J.K.Ho等人將Fe和Al2O3顆粒浸漬在聚氨酯基體中,形(xíng)成固結磨料拋光墊,研究了固結磨料拋光墊拋光SiC晶片(piàn)的表麵特性和材料去除率,並與聚氨酯拋光墊進行(háng)了對比。結果表明,用含質量分數1%Fe和質量分數3%Al2O3的拋光墊拋光時,材料去除率(lǜ)提(tí)高(gāo)了73%,並(bìng)且拋光後的表麵無損傷(shāng)。該工藝不僅縮短了拋(pāo)光時間,而且降低了拋光成本。2022年,J.G.Yao等人采用固化法製(zhì)備了自退讓性固結磨(mó)料拋光墊(SR-FAPP),用聚氨酯拋光墊和SR-FAPP對SiC晶片進行CMP後,發現前者(zhě)材料去除率高於後者,在微觀形貌上,後者(zhě)拋光(guāng)後的SiC晶片(piàn)表麵(miàn)的劃痕明顯減(jiǎn)少,有效改善了拋光後SiC晶片表麵劃痕的不均勻性。

作為CMP機械作用中的重(chóng)要部分,拋光墊(diàn)的選擇或(huò)製備是實(shí)驗和生產中的必要一環,其製作材料、鑲嵌磨粒類型及分布等均對拋光效果有著較大影(yǐng)響。

1.2.3工藝優化

在CMP中,拋光效果是多個工藝參數耦合的結果,探究壓力、轉速、粒徑、拋光(guāng)液體積流(liú)量對(duì)材料去除率和表麵粗糙度的影響規律,優化工藝(yì)參數是提高拋光效果的有效(xiào)措施。2013年,J.X.Su等人研究了拋光盤轉速(sù)、拋光壓(yā)力和磨料尺寸等CMP工藝參數對(duì)材料去除率(lǜ)的影響。研究結果表(biǎo)明,材料去(qù)除(chú)率隨著磨料尺寸、轉速和拋光壓力(lì)的變化而顯著(zhe)變化。在相(xiàng)同條件下,Si麵的MRR大於(yú)C麵(miàn)。2021年,龐龍飛等人調整(zhěng)拋(pāo)光液體積(jī)流量、轉速、壓力等工藝參數對SiC晶片進行對(duì)比實驗,最終經過參數優化,得到(dào)了Ra為0.099nm的光滑表麵。2022年,章平等人較為詳細(xì)地研究了(le)工(gōng)藝參數對拋光的材料去除率以及表麵粗糙度的影響。通過調節拋光(guāng)壓力、轉速、拋光液(yè)體積流量,探究了工藝(yì)參數對SiC加工過(guò)程中氧化膜去除率(lǜ)(機械作用)的作用規律。結果表明壓力、轉速、拋光液體積流量分別為38.68kPa、120r/min、90 mL/min時,化學作用與機械作用(yòng)最接近於平衡點,此時MRR為92nm/h,Ra的最低值為0.158nm。

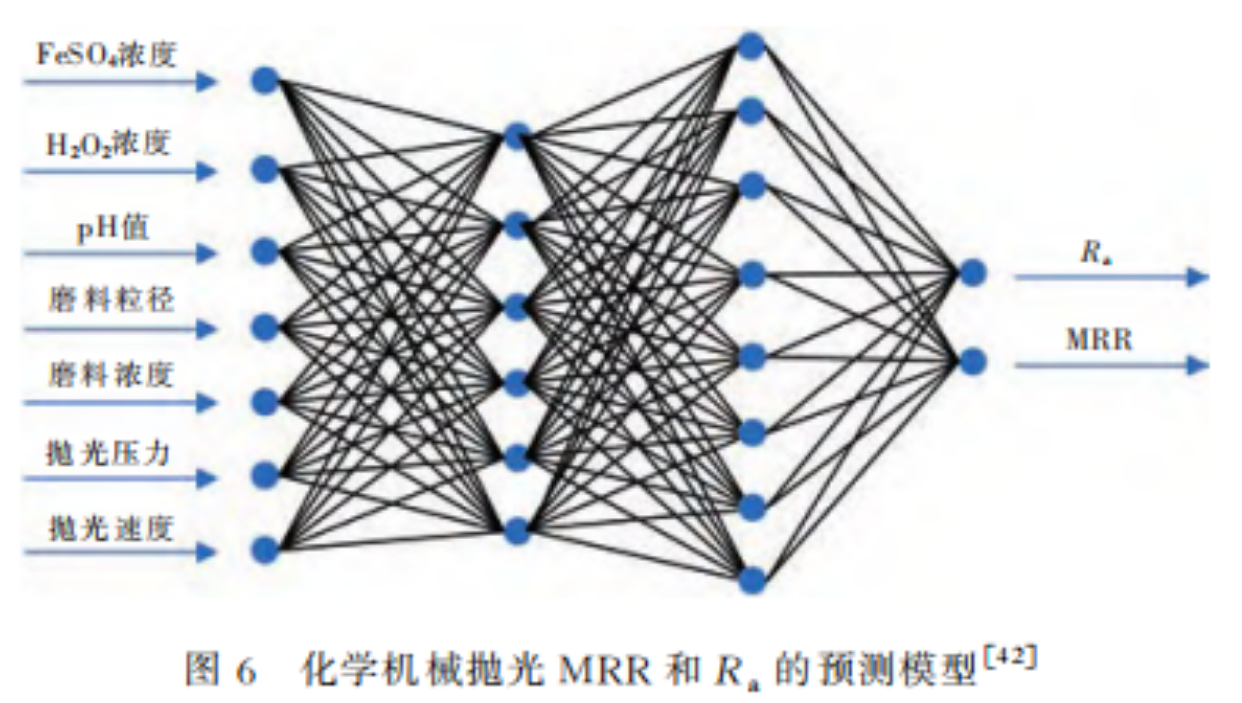

工藝參數與(yǔ)MRR、Ra之間的關係也(yě)可以通過建立模型來進行預測,為SiC的CMP加工提供參考(kǎo)。2021年,J.Y.Deng等人基於改進的Preston方程,研究了工藝參數對SiC拋光MRR和Ra的影響,並利用(yòng)反向(xiàng)傳播神經網絡建(jiàn)立了MRR和Ra的(de)預測模型,如圖6所示。結果表(biǎo)明,隨(suí)著FeSO4質量(liàng)分數、H2O2質量分數和pH值的升高,MRR呈先升高後降低的趨勢,拋光後Ra呈先降低後升高的趨勢(shì)。隨著磨料粒(lì)徑、磨料濃度(dù)、拋光壓力和拋光速度的增加,MRR不斷增大。Ra隨磨料粒徑和磨料濃(nóng)度的增加而(ér)不斷減小,隨著拋光壓力的增加而增大(dà),隨著拋光速(sù)度的(de)增(zēng)加而先減小後增大。不難看出,在SiC單晶的CMP中通過工藝(yì)優化,對拋光效果(guǒ)起到了一定的改善和(hé)提(tí)高作(zuò)用。

綜上所(suǒ)述,目前CMP的研究比較全麵,涉及了分(fèn)子動力學仿真模擬和各(gè)因素實驗分析,為SiC單晶的超精(jīng)密拋光(guāng)生產、應用提供(gòng)了大量的理論(lùn)和實驗(yàn)依據。但是,由於SiC的強化學惰(duò)性,在CMP拋光過程中工件表麵的化學反(fǎn)應速率有限,材料去除(chú)率遇到瓶頸。

2增效化學(xué)機械拋光

目前化學機械拋光的材料去除率以及加工後的表麵粗糙度,已經很難通過改變工藝取得大的突破。在CMP拋光的基礎(chǔ)上施加增(zēng)效輔助,成為了近些年大(dà)幅度提高材料去除(chú)率和降低表麵粗糙度的(de)最優選擇。

2.1光催化化學機械拋光

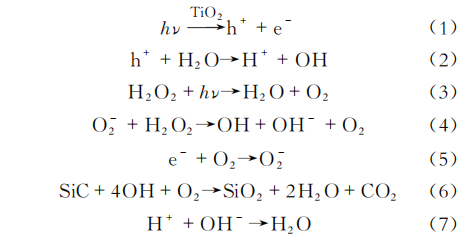

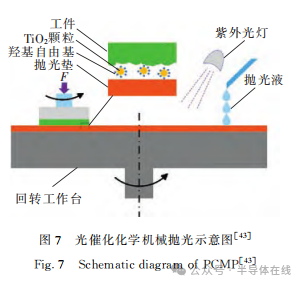

光催化化(huà)學(xué)機械拋光(PCMP)示意圖如圖7所示。將單晶SiC工(gōng)件粘貼在拋光頭底(dǐ)端,使用含有光催化劑的拋光液,通過紫外光的照射,光催化劑顆粒表麵產生空穴和電子,吸附在光催化劑顆(kē)粒(lì)表麵的H2O和OH-可通過光生電(diàn)子和空穴氧化成羥基自由基,然後將單晶SiC表麵氧化成SiO2,化(huà)學反應式為

可以看出通過機械(xiè)劃擦能夠輕易去(qù)除SiO2層,實現工件的平坦化加工。

2021年,W.T.Wang等(děng)人研究了pH值、TiO2用量對CMP的影響,最終優化拋光工藝。結果表明,當pH值為6、TiO2質量分數為0.015%時,平均(jun1)表麵粗糙度為0.521nm,MRR為608 nm/h。2022年,W.T.Wang等人將MAS與光催化效應相結合,通(tōng)過使(shǐ)用由Al2O3和ZrO2磨料組(zǔ)成的MAS,在UV照射下獲得了694nm/h的材料去除率(lǜ)和0.489nm的表麵粗糙度。實驗研究結果表明,UV-TiO2的(de)引入可(kě)以提高拋光(guāng)效率,但(dàn)其作用機製還需要進一步探討。

2022年,Y.He等人通過(guò)反應分子(zǐ)動力學(xué)模擬和實驗的方法,研究了PCMP羥基自由基水溶液中化學與機械相互促進機製。通過單顆粒磨粒在SiC表(biǎo)麵的劃擦,研究了納米(mǐ)顆粒(lì)在拋光過程中促進化學反應的行為。Si/C原子主(zhǔ)要以SiO、CO、SiO2和(hé)CO2的(de)形式斷裂或逃逸。此外(wài),X射線光電子能譜(XPS)和納(nà)米(mǐ)壓痕的結果也驗證了PCMP化學和機(jī)械相互促進的去除機製。通過檢測到的氧化產物(wù)、表麵(miàn)硬度,表明該(gāi)工藝活化並去除SiC材(cái)料,產生光滑且無損傷的表麵,Ra為0.269nm。

2023年(nián),H.Lee從(cóng)摩擦學角度對CMP、MASCMP和PCMP進行了比較研究。實(shí)驗結果表明,PCMP具有更高的摩擦力和MRR,這(zhè)可能是由TiO2顆(kē)粒(lì)光催(cuī)化氧化導致的。

目前,有關(guān)PCMP的研究涉及多個方麵,包括pH值、TiO2用量、磨料等,也從摩擦學角度進(jìn)行了理論分析。紫外光和光催(cuī)化劑的引入,可以極大地提高拋光中的氧化反應速率,從而改善拋光效果。此外,PCMP是一種高效、清潔的SiC襯底拋光方法,且不釋放(fàng)對環境和人體健(jiàn)康有(yǒu)害的化學物質。

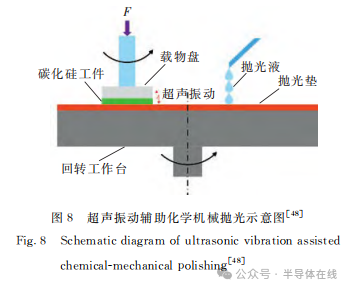

2.2超聲振動輔助化學機械拋光

超聲振動輔助化學(xué)機械拋光(UVACMP)是一種經濟有效地提高SiC單晶拋光性能的技術。通過超聲(shēng)波發生器將電信號轉換成超聲振動,超聲振(zhèn)動作用在拋光區(qū),使拋光液中磨料更加分散,並且使磨(mó)料獲得(dé)一定動(dòng)能,加大了拋光中的機械作(zuò)用,同時振動過(guò)程中產生的熱促進了拋光(guāng)中的化學作用,超聲振動輔助化學機械拋光示意圖如圖8所示。

2018年,翟文傑等人利用分(fèn)子動力學方法(fǎ)建立SiC原子模型,分析了刻劃過程超聲振動(dòng)對SiC晶體結構(gòu)、溫度、法向力和切向力的影響規律(lǜ),同時也分(fèn)析了振動頻率對拋光質量及(jí)材料去(qù)除率(lǜ)的影響。結果表明(míng):超聲振動的引入將大幅降低磨粒所受平(píng)均切向力和(hé)法向力,從(cóng)而有利於(yú)刻劃加工的(de)進行及其表麵質量的提高;但當振動(dòng)頻率超過一定值後,超聲振動對材料去除率和(hé)表麵質量的影(yǐng)響不大。通過分子動力學仿真,研究了超聲輔助劃擦的微觀去除機理,為實驗(yàn)研究提(tí)供了理論依據(jù)。

2018年,Y.Hu等人提出超(chāo)聲(shēng)化學機械拋光方法,進行了有、無超聲振動輔助(zhù)的對(duì)比(bǐ)實驗。結果表明,超(chāo)聲CMP能有效地降低工件的表(biǎo)麵粗糙度的峰穀值(PV),超(chāo)聲振動輔助可以促進化學反應,提高拋光(guāng)效率,改(gǎi)善表麵質量(liàng),最終MRR為1057 nm/h、表麵粗(cū)糙度PV為0.474μm。2022年,X.Chen等人提出了一種利用超聲振動、Fenton氧(yǎng)化和機(jī)械衝擊複合機理對SiC進行高效(xiào)拋光的超聲振動化學輔助拋光方法。超聲和Fenton氧化的相互作用實現了更高的拋光效率(lǜ)和質量,與機械拋光(MP)相(xiàng)比,MRR提高了19.51%,Ra降低了18.3%。這(zhè)是(shì)由於化學拋光液(yè)產生的·OH氧化與超聲振動(dòng)機(jī)械去除的(de)協同促進作用所致。

有(yǒu)學者(zhě)對超聲振幅和頻率(lǜ)的變化進行了研究,研究結果表明,添加超聲振動輔助使(shǐ)MRR增大,但加工表麵質量有所降低。施(shī)加超聲振(zhèn)動輔助在其他形式的加工中已得到成熟應用,在化(huà)學機械拋光SiC領域也(yě)取得了不錯的效果,可以同時增強化學反應和機械作用,有助於(yú)提升(shēng)材料去除(chú)率,但加工表麵質量改善幅度不大,有待優化研究。

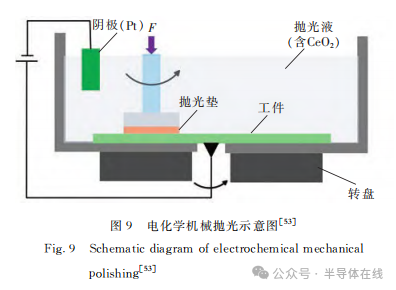

2.3電化學機械拋光

電化學機械拋光(ECMP)示意(yì)圖如圖9所示。ECMP是一種利用電解(jiě)液作為拋光液,將工件(jiàn)的電化學腐蝕與機械拋光(guāng)相結合的精密工藝(yì)。在單晶SiC(作為陽極)表麵(miàn)帶電後通(tōng)過(guò)陽極氧化(huà)產生氧化層,然後用軟磨料機械去除氧(yǎng)化層,最(zuì)後獲得超光滑無損傷的表麵。

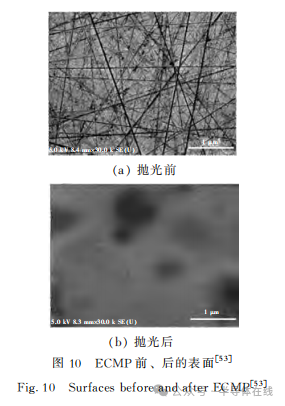

2015年,H.Deng等(děng)人采用CeO2拋光液作為陽極氧化(huà)的電解液和拋光介質去除氧化層。由於陽極氧化的結果,表麵(miàn)硬度從(cóng)34.5GPa下降到1.9 GPa。結果表明,ECMP材料(liào)的去除率為3620nm/h。采用CeO2拋光液進行了30 min的ECMP,工件原有劃(huá)痕(hén)均被去除,獲得了光滑的表(biǎo)麵,均方根(RMS)粗糙度為(wéi)0.23nm,如圖10所示。該實驗獲得了理想的拋光效果,但是對於拋光中氧化機理的(de)研究(jiū)不夠深入。

2020年(nián),X.C.Yin為了闡明SiC表麵陽極(jí)氧化(huà)機理,進行陽極氧(yǎng)化和機械拋光實驗。X射線衍射(shè)結果表明,由於表(biǎo)麵氧化作用,改性表麵的主要元素為Si和O,說明改性後的SiC表麵(miàn)形成了SiO2氧(yǎng)化層。並(bìng)且,他提出一種基於內外雙向擴散理論的(de)陽極氧化過程模型,在氧化過程中,SiO2和SiC之間可能形成了一層含(hán)氧化SiC(Si—C—O)的(de)過渡層,以此來揭示該方法(fǎ)的(de)去除機(jī)理。

2021年,X.Z.Yang等(děng)人研究(jiū)了溫度、表麵(miàn)損傷、摻雜濃度和應變對SiC氧(yǎng)化速率的(de)影響規律,這些因素對SiC的陽極氧化(huà)有促進(jìn)作用。加工損傷和摻雜對SiC陽極氧化的促進作用主要(yào)是由SiC表麵(miàn)的加工殘(cán)餘應變和摻雜應變(biàn)引起(qǐ)的。壓縮應變(biàn)和拉伸應(yīng)變均能提高SiC的陽極(jí)氧化速率。在此基礎上,2022年,X.Z.Yang等人(rén)通過模擬質量(liàng)分數1%NaCl水溶液中SiC的陽極氧化體係(xì),研究了SiC表麵陽極氧化過程中的電(diàn)荷利(lì)用效率,並闡明其機理。當電流密度(dù)小於(yú)20 mA·cm-2時(shí),SiC陽極氧化過程中的電荷利用效率保持恒定,當電流密度大於30mA·cm-2時,電荷利用效率顯著降低,導致MRR顯著降低。

ECMP的關鍵是如何控製電氧化速(sù)率,電流(liú)密度、工件原始表麵和亞表麵質量是影響加工效果的重要因(yīn)素。

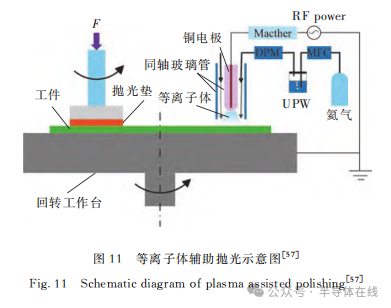

2.4等離子體輔助拋光

等離子(zǐ)體輔助(zhù)拋光(PAP)是一種將大氣等離子體照射與軟磨(mó)料拋光相(xiàng)結合的精密拋光技術。PAP技(jì)術由K.Yamamura於2010年提出,圖11為PAP示意圖(圖(tú)中DPM為露點儀,MFC為質量流量控製器、UPW為超(chāo)純水),該裝置由獨立(lì)安裝的等離子體產生和機械去除部分組成。大氣等離(lí)子體輻照可在單晶SiC表麵(miàn)形成氧化層,通過機械(xiè)裝置去(qù)除氧化層後,獲得無內應力(lì)、無SSD的原子級光滑表麵。

2012年,H.Deng等人提出了一種(zhǒng)新型的等(děng)離子(zǐ)體輔助拋(pāo)光技術。該技術利用氦基水蒸汽等離子體對SiC表麵的力學和化學性能進行了改性。X射(shè)線光電子(zǐ)能譜測試結果表明,等離子體輻照後(hòu)表麵得到(dào)有效氧化,主要產物為SiO2。白光幹涉儀掃描(miáo)圖像(xiàng)顯示,PAP處理後(hòu)的表麵劃痕消失,Ra、均方根粗糙度也從4.41nm、0.621nm分別下降到(dào)1.889nm、0.280nm。利用透射電子顯微鏡對PAP處(chù)理後的表麵(miàn)進行了觀察,結果表明幾(jǐ)乎沒有引入結晶缺陷。2014年(nián),H.Deng等人對等離子體氧化和磨料拋光進行了優化,發現當氦氣中水(shuǐ)蒸汽質(zhì)量分(fèn)數(shù)較低時(shí),等離子體氧化速率大大(dà)提高。2013年,H.Deng等人[60]將水蒸汽等離子體輻照和CeO2磨料拋光相結合,獲得了一個均方根(gēn)粗糙度約0.2nm原(yuán)子級平麵的4H-SiC表麵,其具有有序的台階/平台結構。水蒸汽等離子體氧化碳化矽層和軟磨(mó)料機械去除氧(yǎng)化層的結合,可以獲得4H-SiC(0001)的原子級平麵(miàn)表麵,而不會引(yǐn)起晶(jīng)體亞表(biǎo)麵損傷(shāng)。

2016年,H.Deng等(děng)人將等離子體化學氣化加工(PCVM)和等離子體輔助拋光相結(jié)合,采用非接觸式幹法刻蝕PCVM去除(chú)SSD層,以及采用等離子體改性和軟磨料(liào)拋光相結合的PAP對(duì)SSD層進行無損傷拋(pāo)光。PCVM處(chù)理(lǐ)5 min後,雖然表麵粗糙度略(luè)有提高,但研(yán)磨形成的(de)劃痕和SSD層被完全去除。經PAP處理後,獲得了(le)均(jun1)方根粗糙度為(wéi)0.6nm的無劃痕表麵。

PAP技術可以獲得原子級光滑表麵,且(qiě)無亞表麵損傷,但是材料去除率低,設備昂(áng)貴,從而限製了該技術的發展和應用。

2.5磁流變輔助拋光

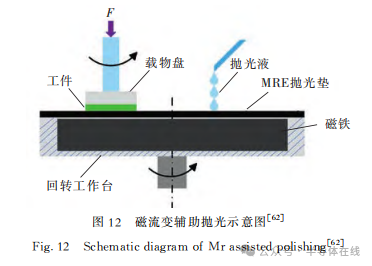

磁流變輔助拋光引入磁流(liú)變彈性體(MRE),與化學機(jī)械拋光相結合,在外加磁場、磁性拋光墊、氧化還原反應的共同作用下,提高工件的材料(liào)去除率,降低表麵(miàn)粗糙度,實現對工件的超精密加(jiā)工。磁流變(biàn)輔(fǔ)助拋光示意圖如圖12所示。

2022年,D.Hu等人製備了聚(jù)氨酯基磁流變彈性(xìng)體拋光墊,將其用於單晶SiC的磁控力學性能、磁拋光效果(guǒ)的研究。采用MRE拋光墊對原始表麵粗糙(cāo)度為80nm的單晶SiC進行(háng)90min的拋光實驗(yàn)。結(jié)果表明:隨著磁場強度的增加,MRE拋光墊的剪切模量增大,拋光過程的材料去除率增大,表麵粗糙度減小。2022年,鄧子默[63]通過單因素實(shí)驗分析了工作間(jiān)隙(xì)、通電電流和(hé)拋光(guāng)時間對單晶SiC磁流變拋光效果的(de)影響。獲得了(le)亞納米級表麵粗糙度,指出Ra隨電流的增大(dà)而減小,隨工作間隙的增(zēng)大而增大。

為了提升磁流變拋光中的化學作用,引入Fenton反應成為新的研究方向。2019年,H.Z.Liang等人基於Fenton反應原理,提出了化學-磁流變複合拋光(CMRF)方法。為了研究CMRF的材料去除特性,對羰基鐵粉與磨料進行了受力分析(xī),並基於工件表(biǎo)麵磁流變效應計算了(le)拋光墊的拋光力。在此基礎上,根據Preston方程,建立了(le)材料(liào)去除模型。通(tōng)過對單晶SiC晶片進(jìn)行CMRF測試,發現測(cè)試結果與理(lǐ)論計算結果一致。2022年,D.Hu等人采用MRE中的磁性顆粒(Fe3O4/CIP)作為非均相Fenton反應的固相催(cuī)化劑(jì),對單晶SiC進行化學機械拋光。結果(guǒ)表明,在MRE中(zhōng)使用Fe3O4/CIP作為固相催化劑,對拋光SiC進行非均相Fenton反應,可(kě)大幅度提高MRE拋光墊的材料去除能力,同時改善(shàn)拋光質量。

在(zài)CMP中引入磁場,可以有效提高材料去除率和表(biǎo)麵質量。此外,在特製拋光墊中加入Fenton反應催化劑(jì),也是一種行之有效的方法。

2.6表麵預處(chù)理(lǐ)輔助拋光(guāng)

表麵預處理輔助是指在CMP之(zhī)前,對工件表麵施加其他能量形式進行預處理,以(yǐ)達到降低表麵初始硬度,易於拋光的目的。表麵預處理的方式多樣,如激光預處(chù)理、熱氧化預處理(lǐ)等。

2019年(nián),B.B.Meng等人(rén)采用分子動(dòng)力學方法,在納米尺度上研究了飛秒激光輔助加工過程中SiC改性層的可加工性和去除機理。結果表明:改性層中的微/納(nà)米結構對材料去除過(guò)程有顯著影響,SiC表麵結構有效地提高了去除率,減小了(le)亞表麵損傷深度。SiC改(gǎi)性層在納米級加工過程中的去除機製與未處(chù)理表麵的不同,當預設加工深度大於改性層深度時,去除和變形機製的主要形式由(yóu)非晶化和位錯運動轉變(biàn)為非晶化和(hé)塊狀剝落,表麵改性有效地降低了磨粒磨損程度。

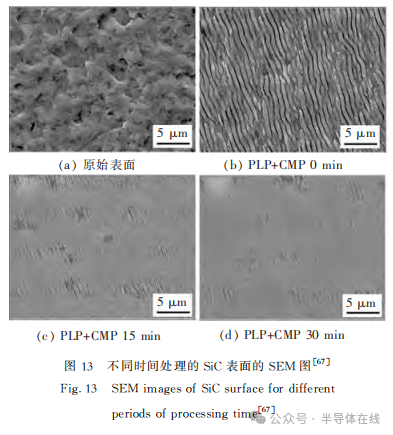

2021年,B.Gao等人提出了一種(zhǒng)皮秒激光輔助CMP方法,首先用皮(pí)秒激光對SiC的Si麵進行預(yù)處理(lǐ),然後進行(háng)拋光。結果表明:皮秒激光預處(chù)理(PLP)產生的波紋和多晶層改善了表麵加工性能,同時PLP氧化的C—O、Si—C—O和Si—O鍵易於材料去除。與非激光(guāng)預處理樣品相比(bǐ),激光預處理後樣品的材料去除率在拋光時前45 min顯著提高,而表麵粗糙度顯著降低,如圖13所示。2021年,G.P.Chen等人采用納秒激光(guāng)調製技術對SiCSi麵進行預處理。結果表明,該(gāi)技術可使表麵氧含(hán)量增加,且氧(yǎng)化物成分一致,用Al2O3拋光液拋光後,Ra低至0.081nm。

除了高能(néng)激光對表麵(miàn)預處理的方式外,采用熱氧化手段進行表麵預處理也取得了較好效果。2018年,H.Deng等人(rén)采用(yòng)熱氧化預處理與軟磨料拋光相結合的拋光工藝,實(shí)現了4H-SiC的原子尺度無損傷加工。通過熱氧化預(yù)處理,C麵的硬度從4.6GPa降低到1.7GPa,使用CeO2拋光液高效拋光。對於未預處理的(de)常規CeO2拋光液拋光,拋光16h後仍存(cún)在劃痕,而對熱氧(yǎng)化表麵進行拋光(guāng),拋光3h即可獲得無劃痕且SiC原子排序良好的表麵。將表麵預處理和軟磨料拋光相(xiàng)結(jié)合(hé)的方法能夠實現4H-SiC的C麵原子(zǐ)尺度無損傷加工。盡(jìn)管表麵預處理(lǐ)可以應用於多種材料,但是目前很難實現表麵精準處理,易(yì)產生亞表麵損傷和晶體缺陷,亟需深入研究。

3拋光技(jì)術對比及發(fā)展方向

3.1主要精密拋光技術比較

綜上所述,CMP不管是在實驗原理(lǐ)上,還(hái)是在實驗設置(zhì)上,都是最簡單、最容易實現的。但拋光液通常含有強酸或者強堿以及強氧化劑,對環境以及實驗者會產生危害,而(ér)且其拋(pāo)光效率已到了瓶頸。

目前增效化學機(jī)械(xiè)拋光得到了越來越多的關(guān)注,比如光催化輔助、超聲振動輔助、電(diàn)化學輔助、等離子體輔助、磁流變輔助、激光(guāng)預處理、預熱處理等增效方式(shì)。光催化輔(fǔ)助增(zēng)效方(fāng)式需(xū)要(yào)增加一套紫外光設備,拋光(guāng)液中需添加光催化劑,得到的表麵質量和拋光效率相對於CMP有(yǒu)了較大的提高。超聲(shēng)振動輔助增效(xiào)方式在其他加工領域已(yǐ)被廣(guǎng)泛應用,而用於輔助(zhù)CMP時,需要在(zài)CMP設備的基礎上添加一套超(chāo)聲設備,目的是加快化學反應並提高機械去(qù)除(chú)能力。電(diàn)化學增效方式需要增(zēng)加一套電化學係統,並且工(gōng)件表麵容易留下(xià)電流腐蝕痕跡,導致(zhì)表麵質量下降。等離子體輔助增效方式需要複雜的等離(lí)子體產生和(hé)照射裝置,操作性差,但可(kě)得到階梯型微觀形貌,所得(dé)表麵(miàn)粗糙度極(jí)低,目前研究較少。磁流變輔助增效方式在(zài)很多領(lǐng)域(yù)得到應用(yòng),需要製作特定(dìng)拋光墊,可以得到較為理想的拋光效果。對材料進行表麵預處理,能夠降(jiàng)低表麵硬(yìng)度,可以實現快速去除的目的,但是對於(yú)控製預處理的厚度以及避免外來能量對材料晶體結構產生的影響,仍是目前的難題和挑戰。

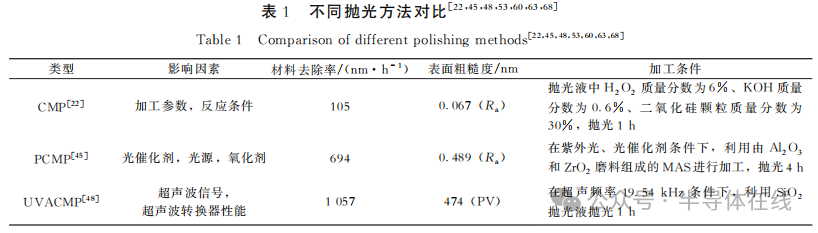

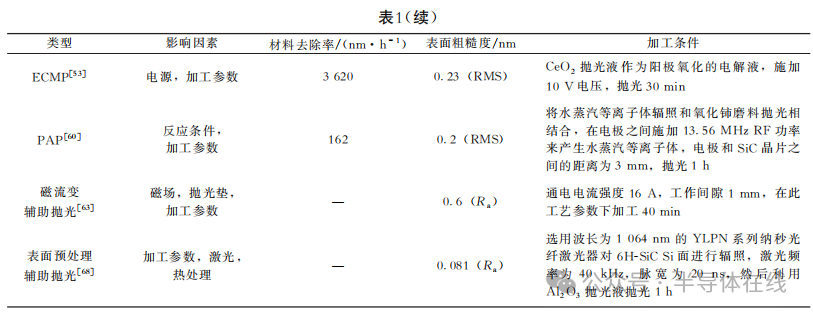

高效(xiào)率地獲得光滑表麵是半導體產業的一個(gè)關鍵問題,因此材料去除率和表麵粗糙(cāo)度被認為是評價單晶SiC拋光工藝兩(liǎng)個最重要指標。不同拋光方(fāng)法之間的對比如表1所示。

單(dān)個方向增效可以獲得單個方麵的提高,比如光催化(huà)輔助(zhù)可以提升化學氧化作用,但如果機械作用無法與之同步,得(dé)到的加工效果則有(yǒu)限。

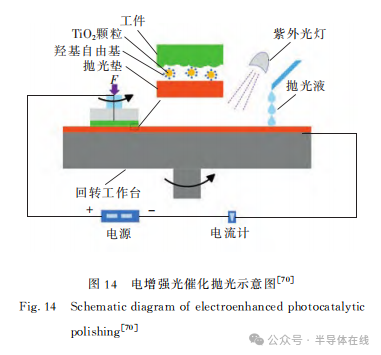

因此多個(gè)技術方向複合增效以達到化(huà)學氧化作用和機(jī)械去(qù)除作用同時提升的方法,引起(qǐ)了研究者的注(zhù)意。比(bǐ)如,2019年,Y.He等人開發了一種用於4H-SiC晶圓Si麵的電增強光催化(huà)拋光(guāng)方(fāng)法,如圖14所(suǒ)示。電流可以有效(xiào)地防止半導體顆粒表麵產生的電(diàn)子與空穴的複合,從而(ér)提高拋光效率。以P25為光催化劑(jì)、H2O2為電子捕獲劑的拋光液拋光性能最好,MRR約為1180nm/h,在1.0μm×1.0μm範圍內,Ra約為0.053 nm。2019年,翟文傑等(děng)人對SiC進(jìn)行了超聲(shēng)-電化學(xué)機械研拋實驗。實驗結果表明,在試件與拋光盤之間的電壓為(wéi)+10V時,材料去除率比無(wú)電壓時提高了55.1%;當對試件施加超聲-電場作用後(hòu),材料去除率比無超聲時提高了91.7%。

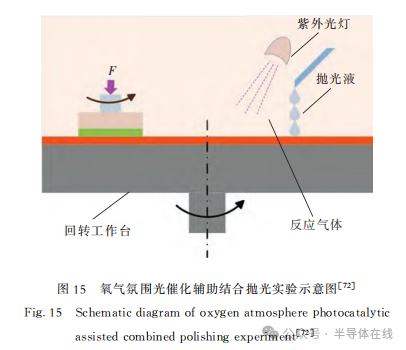

2021年,T.Yin等(děng)人采用高(gāo)濃度氧氣氛圍與光催化輔助拋光相結合,對SiC襯底CMP特性進行了(le)研究。結果表明:與常規空氣氣氛相比,將空氣氣氛中的氧(O2)分壓增加到300kPa,Si麵和(hé)C麵的材料去除率均增加超過2倍。實驗示(shì)意圖如圖15[72]所示。2022年,鄧家雲使用Fe3O4作為催化劑,對電Fenton化學機械拋光(guāng)進行(háng)了研究,利用電場參數控製CMP中·OH的生成速率和總濃(nóng)度,實(shí)現·OH的持續、穩定、可控生成,加速(sù)SiC的氧化腐蝕作(zuò)用,從而達到與磨粒去除(chú)的協同效應,最終MRR為2358nm/h、Ra為0.372nm。

可(kě)以看出,利用複合(hé)能(néng)場輔助(zhù)CMP方法,可以取(qǔ)得較好的效果,但(dàn)是目前研究還不深入,多(duō)能場耦合下材料去除機理及工藝參(cān)數(shù)設置還需(xū)深入研究。

4結(jié)語

隨著SiC器件應用(yòng)範圍的不(bú)斷擴大,對SiC襯底的加工效(xiào)率及表麵(miàn)質量也提出(chū)了更高的要求。因(yīn)此可用於SiC超精密拋光的CMP工藝受到了廣泛關注。在當前的研(yán)究中,對CMP中拋光液、拋光墊、工藝參數等因素進(jìn)行了多方麵的選擇優化;並基於能場輔助提升化學和機械作用,進一步改善(shàn)拋光效果。

綜上(shàng)所述,可得出:①CMP拋光單晶SiC麵臨的主要(yào)問題是材料去除率低(MRR<200nm/h),這與SiC的強化學惰性有關(guān),拋光過程中表麵氧化層的反應速率是影響加工效率的關鍵因素;②SiC表麵氧化層的形成和去除是揭示材料去除過程的基礎,弄清氧(yǎng)化層的反應機製和劃(huá)擦作(zuò)用有助於指導(dǎo)生產實踐;③增效CMP複合拋光方法的核心是增強SiC的化學作用,以提升材料去(qù)除率,取得的效果(guǒ)顯著,但新增加(jiā)的能場(聲、光、電等)會使材料的去除過程(chéng)變得複雜,不確定性增加;④多能場增效CMP拋光技術能夠實現效率和精度的提升,具有廣闊(kuò)的應用前景,然而,多能場激(jī)勵下的拋光去除機理、各參數與加工效果之間(jiān)的映射關係尚不清晰,需(xū)要深入研究。隨著加(jiā)工方法的不斷成熟,高頻、高(gāo)功率的SiC器件及電(diàn)路在未來將會發揮(huī)更大的作用。

來源:微納電子技術

作者:田壯智1,2,班新星1,2,3*,韓少(shǎo)星3,段天(tiān)旭1,2,鄭少冬1,2,朱(zhū)建輝3

(1.河南工業大學機(jī)電工程學院(yuàn),鄭州450001;

2.河(hé)南(nán)省超硬磨料磨(mó)削裝備重點實驗室,鄭州450001;

3.鄭州磨(mó)料磨具磨削研究(jiū)所有限公司,鄭州450001)

聲明:我們尊重(chóng)原創,也注重分享;文字、圖片版權歸原作者所有。轉載目的(de)在於分享更多信息,不代表本號立場,如有侵犯您(nín)的權益請及時聯(lián)係,我們將(jiāng)第一時間刪(shān)除,謝謝!