以下文章來源於PME精密加工博覽會,作者提供解決全案的

航空發動機零件(jiàn)麵臨高溫、高壓和高速挑戰,要求南京精密加工http://www.dxqiumoji.com/技術不斷革新。相關製造商也須持續改進數控與電化學加工等工藝,並應用創新(xīn)材料,來滿足以技術驅動為核心(xīn)的高度競爭的市(shì)場(chǎng)需求。

——PME觀點

讓中國的飛(fēi)機

用上(shàng)更加強勁的中(zhōng)國心

2023年2月16日,我國自主(zhǔ)研發的民用(yòng)通航飛機CA42搭載國產AEC2.0L航空發動機成功完成試飛。

2024年(nián)1月29日,國(guó)內研製的AES100先進民用渦軸發動(dòng)機也順利通過了整機結冰適航試驗。該型發動機可配裝5至(zhì)6噸級別的雙(shuāng)發直升機(jī)或3至(zhì)4噸級別的單發直升(shēng)機,未來將廣泛應用於消防、醫療(liáo)救援(yuán)、物資運(yùn)輸和觀光旅遊等民用領域。

近(jìn)年來,我國在提升自主(zhǔ)研(yán)發能力和核心技術水平方麵(miàn)取得顯著進步,有望(wàng)減少中國(guó)對國外進口航空發動機的依賴,進一步(bù)推動國家航空工業的自主發展與創新。

AES100發動機

航空發動機——飛機的“心髒”

航空發動機,被譽(yù)為現代工業“皇冠上的明珠(zhū)”,代表(biǎo)著現代工業技術的前沿水平(píng)。它集合了高、精、尖技術和先進成果(guǒ),其研發和製造水平在很大程度上反(fǎn)映了一(yī)個(gè)國家的綜合國力。

由於航空發動機的工作環境極(jí)其惡劣(liè),需在高溫、嚴(yán)寒、高速、高壓、高轉速、高負荷、缺氧和振動等條件下持續穩定運行,因此,研發過程中(zhōng)需要突破眾多(duō)關鍵技術難題(tí),並經過從零件到部件再到整機的多(duō)級(jí)多輪試驗驗(yàn)證。

一台現代航空發動機由成千上萬個零部件組成,主要包括進(jìn)氣道、壓氣機、燃燒室、渦輪和尾噴管(guǎn)等關鍵部分。這些部件的製造過程不僅(jǐn)工序複雜、工藝精細、專業性強,而且(qiě)對精(jīng)度的要求極高,無不體現精(jīng)密加工技術在現代製造業領域的卓越(yuè)能(néng)力。

航空(kōng)發動機——航空技術發展(zhǎn)的動力

航空發動機的研製不僅是航空產業鏈的核心環節,更是製造業高水準的象征和工業部(bù)門中附(fù)加值最高的(de)高端製造業務。特別是民用航空發動機,作為全球航空發動機產業的"支柱",占據(jù)了行業總產值的70%至(zhì)80%,對整個上下遊產業鏈具有顯著的帶(dài)動效應。

據相關數據表明,預計到(dào)2039年,隨著全球航空市場的進一步增長,航空發(fā)動機的市場規模(mó)有望翻倍,達到超(chāo)過10萬台。

航空發動(dòng)機在“中國製造2025”十大(dà)重點(diǎn)領域

在軍用和民用飛機需求不斷增長的背景下,零部件產品標準化和規模化生產的需求日益迫切,產業內的專業分工也更加明(míng)確(què),多個(gè)細分領(lǐng)域已逐(zhú)漸發展出成熟的產業化基礎。

接下來將重點介(jiè)紹一下(xià)航空發動機表麵精密加工解決方案,看(kàn)看這些技(jì)術對確保發動機性能和可(kě)靠性(xìng)做了(le)什麽~

航空(kōng)發動機表麵

精密加工(gōng)技術解決方案

發動(dòng)機精密磨削解決方案

發動機渦輪葉片(piàn):聯合(hé)磨削(xuē)集團

在航空發動(dòng)機關鍵部件的製造領域,特別是針對渦輪葉片等高溫構件的(de)精密磨削加工,聯合磨削(xuē)集團旗(qí)下的兩(liǎng)個品牌,美蓋勒和保(bǎo)寧瓊格,占據了全球市場約70%的份額。

為(wéi)航空發動機的(de)關鍵(jiàn)組件,包括(kuò)渦輪葉(yè)片、導向葉片、封嚴塊、圓弧(hú)端齒與直齒端齒,以及(jí)壓縮機葉片(piàn)的圓弧形葉根和輪盤榫接部位,提供從三軸到六軸的各種磨(mó)床設備解決方案,滿足(zú)不同精度和複雜性要求的(de)加工需(xū)求(qiú)。

▪美(měi)蓋勒MFP51

這款磨削加工中(zhōng)心融合了砂輪自動換裝係統,具備高度的柔性,能夠應對複雜工件的加工需求。其設計緊湊,集成了一個大型刀(dāo)具庫,可(kě)容納68個砂輪位置,以及一(yī)個龍門(mén)結構的刀具換裝係統。該係(xì)統能夠靈活(huó)配置不(bú)同類型的砂輪、金剛石(shí)修整滾輪和測頭等工具,實現高效連(lián)續加工多種工件而無需人工幹預。

主(zhǔ)軸轉速高達(dá)12000轉(zhuǎn)/分鍾(zhōng),配(pèi)合集成在磨頭箱中的頂(dǐng)置(zhì)修整器,縮短了整(zhěng)個加工周期。MFP51特別適用於導向葉片的(de)磨(mó)削,能夠在極(jí)短的停機時間內(nèi),通過自動換刀裝置和CD頂置修整器的組合,在一次裝夾中磨(mó)削出多種(zhǒng)形狀,並確保尺寸的穩定性。

▪保寧(níng)PROKOS XT

該機床是一款用於磨削(xuē)、鑽削和銑削工藝而設計的加工中心,它(tā)為工件質量和製(zhì)造(zào)流程帶來了顯著優勢。這款機床的換刀係統是為適應高效靈活的生產要求而定製的,結合了高度自動化與先進磨削技術,大幅提升了生產效率並縮短了周(zhōu)期時間,對於航空發動機製造行業來說尤(yóu)其關鍵。

發動機葉尖:達諾巴特

C919大型客機的試飛機所搭載的發動機,得到了達諾巴特高速葉尖(jiān)磨(mó)床的全線保障生產支持(chí),並與中國商飛(fēi)簽訂了(le)葉尖(jiān)磨床訂單。

作為在葉尖(jiān)高速磨削和測量領域享有盛譽的企業,達(dá)諾巴特整合了其超過半個世紀的(de)航空磨(mó)床開(kāi)發與製造經驗,以(yǐ)及世界先進發動機製造商的工藝技術。

此外,在全球航空(kōng)發動機關鍵部件的加工與維修市場中,達諾巴特的航空相關磨床(chuáng)占據了超過95%的市場份額,可以為航空發動機關鍵部件,如轉子、機(jī)匣、壓氣機葉片和主軸,同時也包括起落架組(zǔ)件,提供定製化(huà)解決方案。

▪DANOBAT高速葉尖磨床DANTIP

在數字(zì)工藝中,葉片尖端測量(liàng)係統對磨削過程實施精準控製,實現轉子各階段尺(chǐ)寸的優化。該係統能在轉速高(gāo)達6000轉/分的條件下,以非接觸方式對每個壓縮機葉片進行測量,精度達到1微米。它是公認能實(shí)時在(zài)線測(cè)量葉片半徑的係統(tǒng),因而受到全球主要噴氣發動(dòng)機和燃氣輪機製造商的認可。這套裝置還通過編程設計,在單(dān)個工序中對每個葉片進行測量,並將數據實(shí)時傳輸至控製設備。操作人員可以即時在屏幕上查看每個葉片在一個工序中的(de)測量結果。

葉(yè)尖磨床與達諾巴特(tè)的立式磨床結合使用,形成“匹配加工單元”,為同一(yī)個發動機轉子和機匣的匹配磨削提供了完美解決方案。利用(yòng)計算機技術將轉子葉尖磨床與立式機匣磨床相連,在(zài)線交換(huàn)數(shù)據,確保轉子和機匣尺(chǐ)寸的完(wán)美匹(pǐ)配,從而提升發動機的核心性能和效率。

▪DANTIP R3係(xì)列(liè)機床

可以(yǐ)為民用及國防領域的大型航空發動機提供磨削服務,具備處理磨削直徑(jìng)達1370毫(háo)米和磨削長度(dù)至2000毫米(mǐ)的(de)能力。此係列機(jī)床適用於(yú)多種航空發動機的精密加工,包括GE9X、GE90、GEnx、CF6、V2500、RR Trent、PW4000等型號。

▪mBTG係列機床

則(zé)適用於支(zhī)線飛機、商務機和直升機的發動機轉(zhuǎn)子磨削,具備處理磨削直(zhí)徑800毫米(mǐ)和磨削(xuē)長度860毫米的能力,包括但(dàn)不限於LEAP、CT7/T700、RTM322、CFM56、CF34、V2500、TP400、F404和J85等型號。

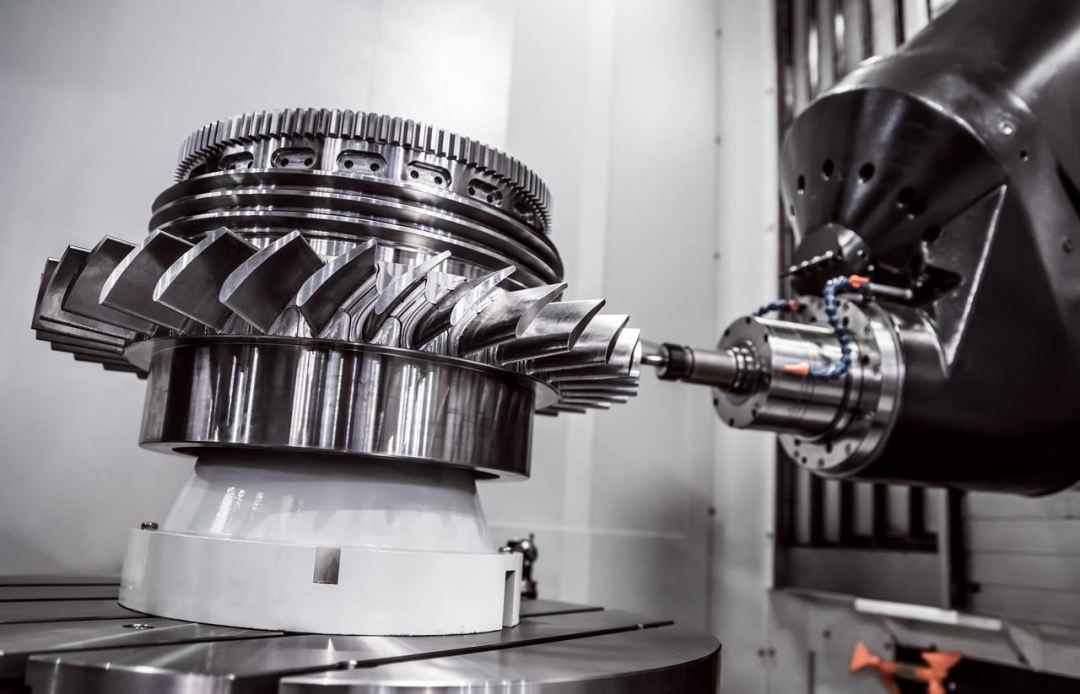

航空發動(dòng)機轉子(zǐ)

整體葉盤是航空發動(dòng)機的關(guān)鍵(jiàn)組件(jiàn),它通過將葉片和輪盤設計為一(yī)個整(zhěng)體結構,替代(dài)了傳統的榫接方式,從而大幅減少組件數(shù)量並簡化結構。與傳統設計相比,整體葉盤可以(yǐ)減輕大約50%的重量。它在EJ200航空發動機、F414渦扇發動機、F119-PW-100發動機、BR715發動機等機型上都有所應用。

在高溫(wēn)、高壓(yā)和高速的環境中長期(qī)運行,整體葉盤會受到離心力、氣動載荷(hé)和高周(zhōu)疲(pí)勞等(děng)多種作用,容易出現外物(wù)損傷、腐蝕和疲勞等失效情況。因此,使用的(de)材料和(hé)加(jiā)工技術對(duì)整體(tǐ)葉盤的使用壽命有(yǒu)著顯著(zhe)影響。

常用(yòng)的整體葉盤材料(liào)包括鈦合金(jīn)、高溫合金、不鏽鋼和複合材料(liào)等。這(zhè)些材料的磨削過程對整(zhěng)體(tǐ)葉盤的性能有著(zhe)不同的影響。鑒於整體(tǐ)葉盤的表麵完整性和型麵(miàn)精度對於航空發動機的性能和壽命至關重要,它們需要達到極高的加工精(jīng)度。

五軸聯動數控(kòng)銑削加工在整體葉盤製造中得到了廣泛應用,得益於其快速響應、高可靠性、良好的(de)加工(gōng)靈活性和較短(duǎn)的生產準備周期等優勢。這種加(jiā)工方式主要(yào)包括側銑、插(chā)銑和擺(bǎi)線銑等方法。而針對鈦合(hé)金和高溫合(hé)金這類特殊材料,專用刀具的(de)選擇是確保整體葉盤成功加工的關鍵因素之一。

發動機(jī)整體(tǐ)葉盤:ANCA

作為數控磨床製(zhì)造(zào)行業的佼佼者,ANCA為精密切削工具及零(líng)部件製造行業提(tí)供了先進的解(jiě)決方案。其軟件的創新性和靈活性始(shǐ)終與機床功能的(de)持續進化保持同(tóng)步,以支持更廣泛的應用需求。

ANCA的CNC磨床在航(háng)空航天、刀具製造(zào)、汽車、電子(zǐ)和醫療(liáo)器(qì)械等關鍵領域發揮著重要作用,用於生(shēng)產高(gāo)精度的切削刀具和零部件。

▪BSB Endmills-桶形球頭銑刀

主要適用於高精度精加工應用,如整體葉盤的精細製造。ANCA在其ToolRoom RN34軟件中引入了兩種新的刀具類型——桶形銑刀和透鏡形(雙圓角)銑刀,以及錐形和橢圓形銑刀(BSB)。這一新增(zēng)功能使(shǐ)得用戶能(néng)夠高效地製造複雜的高性能銑刀,從而節省大量成本和時間。

桶形球頭銑刀(BSB),在某些行業中(zhōng)也稱為高進給銑刀(dāo)或圓弧銑(xǐ)刀,主(zhǔ)要用於航空航天(tiān)、模具製造、通用加工以及發電行業,用於生產(chǎn)葉輪葉片或整體葉盤、輪胎模具、渦輪葉片等。它們常作為傳統球頭銑刀和角半徑銑刀的替代品。這些立銑刀具有比(bǐ)其(qí)他(tā)同類切削工具更大(dà)的半徑,其大半徑刃口允許使用較大的台階增量,這意味(wèi)著在預精加工和精加工操作中,可以使用更大的交叉螺距或(huò)刀軌距離(lí)。

此外,大切線(xiàn)半徑使得製作具有較大切削直徑的(de)球頭或圓(yuán)角銑刀成為(wéi)可能,這是它們能夠比普通球頭刀更快完成循環,節省(shěng)時間(jiān)的原因。不僅如此,這些刀具還提高了生(shēng)產效率,並且能夠產生更優(yōu)的表麵光潔度。

發動機去毛(máo)刺(cì)解決方案

美(měi)國的Extrude Hone公司采用磨(mó)粒流加工技術成功解(jiě)決了飛機發動機葉片及翼風和其他氣冷通道的流動阻力調諧難題,顯著提升了發動機性能,並且對已經即將報廢的零件進行了挽救。

Dynatics公司也為一款美國航天發動機數(shù)控銑削加(jiā)工後的整體葉輪實施了磨粒流加工,有(yǒu)效避免了葉輪在高速旋(xuán)轉時因(yīn)應力集(jí)中而引發的斷裂問題。

隨著航空發動機關鍵部件如葉盤和渦輪葉(yè)輪等(děng)金屬構件向高強度、高硬度、高韌性趨勢發展,精密異形零件的去毛(máo)刺(cì)和(hé)拋光工序麵臨著更大的挑(tiāo)戰,需要采用更為先進和精確的加工技術以滿足這些部件(jiàn)的表麵處理要求。

磨粒流加工示意圖

磨粒流去毛刺:易趨宏

易趨宏融合了三種表麵精加工技術——AFM磨粒(lì)流(liú)、TEM熱能和ECM電化學,提供一種綜合性的去毛刺解決方案。

該公司(sī)擁有完(wán)善的技術與設備體係,專業解(jiě)決去毛(máo)刺、拋光及(jí)倒圓角(jiǎo)等工藝難題。其產品應用廣泛,覆蓋了航空發動機的葉輪葉片、汽車零部件、要求高潔淨(jìng)度的閥門、液壓閥塊以及各類模具等(děng)關鍵機械零部件(jiàn)。

易趨宏(hóng)公司的磨粒流加工工藝采用化學性質不活躍、無腐蝕性的柔性磨料,提高零件表(biǎo)麵(miàn)光潔(jié)度,並改善邊角狀況。這(zhè)種工藝通過磨削而非切削的方式去除材料,確保表麵處理的均勻性。同時在監控每個零件的材料(liào)去(qù)除效率方麵,磨(mó)粒流(liú)加工(gōng)能夠精確控製,保證產品質量的(de)穩定性和可靠性。

尤其在航空發動機精密零件相貫孔毛(máo)刺的去除上(shàng),磨粒流加(jiā)工能夠深入小孔徹底(dǐ)清理(lǐ),顯著提(tí)升孔(kǒng)內表麵的質量。在航空發動機管道和整體閉式葉盤等部件(jiàn)的加工中,磨(mó)粒流加工同樣表現(xiàn)出色,可以對工件表麵的不平整和毛刺進行改善和優化。

與AFM適(shì)宜加工小批量或單個複雜形狀零件相比,電化(huà)學加(jiā)工(ECM)更適合大批量生產,且能提(tí)供更加均勻的表麵處理效果。

電化學去毛刺:斯托巴

德國斯托巴(Stoba)可以為飛機發動機、醫療植入(rù)物、民用工業和汽車等行業提(tí)供精密加工技術和設備的定製化解決方案。

作為電化學金屬加工領域研發、生產、銷售及售後服務的專業企業,Stoba致力於創新係統解決方案的(de)開發與設計。並精於製定複雜的(de)電(diàn)化學加工和(hé)精密電化學加工(gōng)設備方案,涵蓋夾(jiá)具、自動化與清洗工藝的集成技術,以滿足高精度、高質量和經濟性(xìng)的需求。

其ECM工藝適用於加工飛機發動(dòng)機和醫療植入物(wù)等硬質(zhì)材料的毛刺去除,同時確保和其他軟材料一樣的加工效(xiào)果。作為一種無接觸、無應力的高效去毛刺技術,ECM利(lì)用(yòng)陰極頭不直接接觸工件,便(biàn)可實現快速去毛刺和倒圓角處理,精度和經濟效率均優於其他工(gōng)藝,並且支持多件同(tóng)時加工。

ECM適用於所有導(dǎo)電材料,能夠確保不(bú)同硬度材料的一致加工(gōng)效果,避免傳統刀具因磨損而產生(shēng)差異的問題。

發動機精密清洗解決方案

在飛機的運行過程中,航空發(fā)動機常遭遇惡劣環境,如(rú)渦輪和壓氣機葉片上積聚的灰塵、沙粒、鹽霧和(hé)昆蟲殘骸等。這些汙染物不僅會改變發動機的(de)氣動特性,降低效率(增加燃油消耗(hào)),還可能引起葉片腐蝕(shí),威脅航空安全。同時,在航空(kōng)發動機零部件的生產、包裝、拆卸(xiè)、儲(chǔ)存和裝配過程中,顆粒(lì)汙染物的產生和引入是無法完全避免的。

為了應對這些挑戰(zhàn),中國航發製訂了(le)一係列清潔度(dù)控製標準,推動了(le)清潔度控製技術(shù)從以液體(tǐ)為主轉向(xiàng)對零部件(jiàn)本身的控製,還促進了先進清洗技術的發展和應用。

航空發動機常采用超聲波清洗技術,利用產生的微小氣泡(pào)滲透至傳統方法難(nán)以觸及的區域(yù)。該技(jì)術特別適合形狀複雜、具(jù)有盲(máng)孔、深孔、狹(xiá)縫或彎(wān)曲孔道的部件,並且對於要求高精(jīng)度、高光潔度和嚴格清洗質量的渦輪葉片和噴嘴導向葉片尤為適用。

渦輪葉片

此外,超聲波清洗能夠在微觀層麵上對複雜零件內部進行(háng)高效清洗,符合新(xīn)型材料清潔(jié)度控製的需要。超聲波技術(shù)也適用於飛機其他部(bù)件和組件(jiàn)的精密清洗(xǐ),包括(kuò)軸承、引擎組件、液壓(yā)係統、氣動(dòng)部件、舷(xián)窗、轉子葉片等。

▪巴克工業全自動超聲波清洗機係列設備

可以滿足航空發動機等高精密清洗需求。這些設備通過集成(chéng)PLC和觸摸屏自動控製係統、單臂或多臂機械(xiè)手(shǒu)組合以及自動上下料裝置,提供高效且一致的清洗效果。它們(men)具備多種功能,包括旋(xuán)轉、拋(pāo)動、超聲、噴(pēn)淋、鼓泡(pào)、風切和幹(gàn)燥,以適應各種複雜形狀(zhuàng)和敏感材料的清潔需求。

單工位改性醇(chún)清洗機:巴克工業

巴克工業裝備(bèi)(蘇州)有限公司深耕工(gōng)業清洗領域,主要提供全自動超聲波清洗線、全自動改性醇清洗機、碳氫清洗機和CNC高壓去毛(máo)刺清(qīng)洗設備等多種工業清洗解決方案。

這些設備在航空航天、壓鑄(zhù)、汽車零部件製造(zào)和軌(guǐ)道(dào)交通等行業中得到了廣泛應(yīng)用,以滿足各行業對精密清洗的嚴格要(yào)求(qiú)。

▪單工位改性醇清洗機

是一款節能環保的清洗設備,也適用於飛(fēi)機發動機及其精密零部件的工業清洗。該設備采用靈(líng)活的清洗流程:噴淋清洗、超聲清洗、噴淋漂洗、超聲漂洗、蒸汽浴洗和真空幹燥,每個步驟的參數都可以根據具體需求進行調整。

設備可配備(bèi)自動上下料輸送線,實現高(gāo)效自動(dòng)化(huà)生產。其溶液循環係(xì)統(tǒng)采用蒸餾技術,節約資源並減少環境影響。占地麵積小,功能全麵,自動化程度高,並可(kě)根據(jù)需要選擇擺動或翻轉清洗模式。

磁脈衝湍流(liú)清洗台:北京理工大學

北京理工大學研發的磁脈衝湍流清洗台,采用精密(mì)表麵磁脈衝湍流清洗技術,通過結合脈(mò)衝磁場和湍流流場,有效清洗並去除航空軸承、航空發動機滑閥等精密零件表麵的毛(máo)刺。

目前,該技術已進化到第五(wǔ)代機型,並在烏克蘭的航空航天領域得到應用,包括“馬達西奇”公司、“伊夫琴科-進步”航空發動機設(shè)計(jì)局和盧茨克(kè)“馬達(dá)”航空修(xiū)理集團(tuán)等知名(míng)企業(yè)。

由Stelmakh Oleksandr教授創新研發的這一技術和裝備,運用高(gāo)梯度脈衝磁場與水動力清(qīng)洗的結合,對鐵(tiě)磁(cí)性摩擦副表麵的磁疇結構進行破壞,從而清除傳統清(qīng)洗方法難以去除的磁疇壁內金屬汙染物顆粒。

不僅適用於航空發動機關鍵零部件(jiàn)的批量生產和維修,還可用於內燃(rán)機和其他動力裝置的機械製造批量生產和維修企業。

發動機表麵處理解決方案

由於航空發動機的工作環境極為苛刻,其所需材料要具(jù)備耐高溫、耐腐蝕和(hé)耐磨損能力。高溫合金作為這些材料中的關鍵組成部分,主要用於構成燃燒室、導向葉(yè)片、渦輪葉片和渦輪盤等關鍵熱端部件,其用量通常占到發動機總質量的40%-60%。

而表麵處理技術如塗層處(chù)理、熱(rè)處(chù)理(lǐ)和表(biǎo)麵強化等(děng),提升高溫合金材料部件的可靠(kào)性和耐久性,從而保障(zhàng)發(fā)動機的(de)整(zhěng)體(tǐ)性能。

總的來說,高溫合金材料和表麵處理(lǐ)技術相輔相成,共同確保了航空發動機能夠在極端的工作條件下保持高效和穩定的性能。高(gāo)溫(wēn)合金提供了必要的材料基(jī)礎,而表麵處理技術則進一步提升了(le)這些材料的性能。

塗層技術主要提供防護、密(mì)封、抗磨損、抗衝擊、減震和隔熱的作(zuò)用。如熱障塗(tú)層,提高發動機渦輪的進口溫度和工作(zuò)效率,節省燃油;高溫抗氧(yǎng)化塗(tú)層,則提升高溫部件的耐用性,減少維護成本,從而增強發動機構件的可靠性並延長其使用壽命。

熱噴塗技術是表麵(miàn)塗層中的一種,通過將塗層材料在(zài)熔融或半熔融狀態下噴塗到基材表麵,形成保護層。該技術的製備工藝包(bāo)括火焰噴塗、電弧噴塗和(hé)等離子噴塗,能夠提供耐腐蝕和耐磨損的保護層,特別適用於(yú)承受高速旋轉和高溫環境的發動機部(bù)件。

塗層&熱噴塗處理:歐瑞康美科

歐瑞康美科(kē)通過提供創(chuàng)新的廣泛材料和先進的表麵技術,顯著提升了零件表麵質量(liàng)。例如,公司運用熱噴塗等先進表麵處理技術,包括大(dà)氣等離(lí)子噴(pēn)塗(APS)和(hé)超音速火焰噴塗(HVOF),不僅提高產品性(xìng)能和效(xiào)率,還增強了(le)多(duō)個行業應用的可靠性。

其創新材料和塗層技術,在提升發動機和飛機(jī)關(guān)鍵(jiàn)零件的性能方麵表現突出,如發動機掛架、起落架、燃燒室以及過渡段等關鍵(jiàn)部件。

▪噴氣發動機及其部件

歐瑞康美科開發了一係列針對噴氣發(fā)動機及其(qí)部件的(de)高性能材料、塗層(céng)和設備解決方案,旨(zhǐ)在通過精確控製部件間隙(xì)、降低熱量影響以及減少摩(mó)擦和腐蝕,從而提升發(fā)動機的工作效率。

這些定製化解決方案為保(bǎo)護關鍵的工作部件提供了(le)強有力的支持,涵蓋間隙控製係統、氣體密封組(zǔ)件、壓氣機的動葉和(hé)靜葉等,有效預防由摩擦、磨損、顆粒引起的腐蝕以及其(qí)他機械性表麵損傷,從而延長零件的服役壽命和維(wéi)護周(zhōu)期。此外,它們還能減少發動機停機時間,優(yōu)化性能指標,並擴展大修間隔期,為航空業帶來可觀的運營效益。

▪燃燒室專(zhuān)用的熱障塗層

在(zài)燃氣(qì)輪機燃燒室中,燃料(liào)的燃燒溫度可飆升至(zhì)2000°C(3630°F)甚至更高(gāo)。盡管許多零件通(tōng)過(guò)空氣冷卻提升了其耐熱性,但航空航天用渦輪機燃燒室(shì)的(de)金(jīn)屬部件仍需承受高達1300°C(2370°F)的極端溫度。

歐瑞康美科開發的熱噴塗MCrAlY底層和氧化釔穩定氧化鋯(YSZ)麵層組成的熱障塗層係統,能有效保護關鍵(jiàn)渦輪機部件不受過熱影響,使其能在傳(chuán)統製造方法無法承(chéng)受的工作溫度下運行。隨著發動機(jī)工作溫度的不斷上升,對更(gèng)高性能的熱(rè)障塗層(TBC)係統的需求也日益增加。歐瑞康美科的TBC係統支(zhī)持更高的燃燒溫度,從而提升燃油和發動機效(xiào)率,改善性能,增強安全(quán)性,並延長部件的使用壽命。

該係統的優勢還(hái)包括(kuò):加快了加工速度,減少了勞動和基礎設施成本;縮短了零件處(chù)理時間,提高了(le)熱噴塗設備的生產效率;提升了塗層(céng)質量(liàng)的一致性,降低了返工的可能性;改進了零件質量的一致性,增強了製造過程的可靠性。