半導體(tǐ)矽晶片超精密加(jiā)工研究

矽是具(jù)有金剛石晶體結構,原子間以共價鍵(jiàn)結合的(de)硬脆材料。其硬度達1000HV,但斷裂強度很低(dī),超精密加工這樣的硬脆材料有一(yī)定的難度。同時,矽又是一種很好的半導體材料,構成集成電路半導(dǎo)體晶片(芯片)的90%以上都是矽晶片(piàn)。以信息網絡(luò)為代表的信息革命浪潮,正在各方麵推動著社(shè)會進步,改變著人們的生活方(fāng)式,提高人們的生活水平。所有這(zhè)些進步和發展,主要由半導體矽片上所製成的微細(xì)集成電路芯片及由(yóu)各種芯片器件製成的各種電器所引起和推動的。

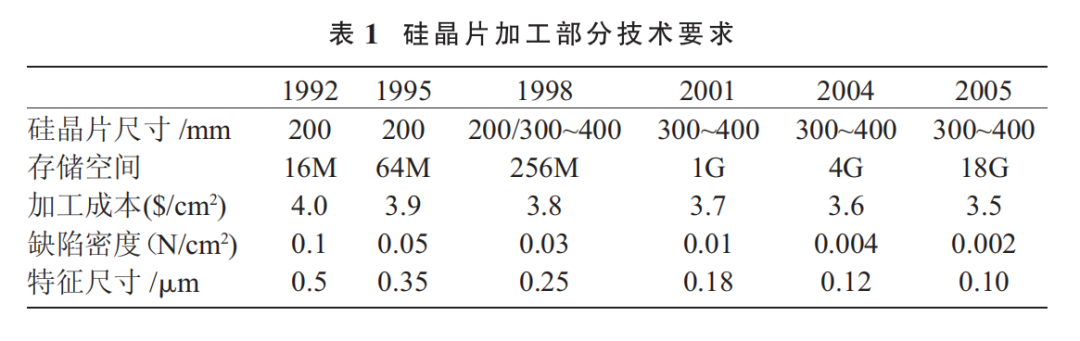

另外(wài),在現代國防和軍事方麵,電子信息化武裝的武器裝備在現代戰爭中發揮著越來越重(chóng)要的作用,甚至起著決定戰爭勝(shèng)負的關鍵性作用。所有這一切的(de)發展和需(xū)要(yào),都(dōu)是建立在半(bàn)導體(tǐ)矽材料的基礎之上。半導體(tǐ)矽材料是半導(dǎo)體工業最重要的(de)主體功能(néng)材料,是(shì)第一大功能電子材料,至今全球矽(guī)材料(liào)的使用仍占半導(dǎo)體材料總量的95%以(yǐ)上。矽材料、矽器件和矽(guī)集成電路的發展與應用水平早已成為一個國家的國力、國防、國民經濟(jì)現代化及人民生活水(shuǐ)平(píng)的重要標誌。集成電路自 1959 年發明以來,集成電路芯片 的集(jí)成度在不斷提高,而加工特征尺寸和加工成 本逐步縮小[2],如表 1 所示。

為了能在矽晶片上印刷集成(chéng)電路、與其他元件(jiàn)結合緊密,矽晶片的表麵必須平直;特別是隨(suí)著(zhe)集成電路集成度的提高,對矽晶片表麵的線寬、矽晶片的平直度提(tí)出了越來越高的(de)要求(qiú);而且企業為了占領市場,實(shí)現優質、低耗、大尺(chǐ)寸、高精度的矽晶片超精密加工具有極其重要的意義。

超(chāo)精(jīng)密加工的(de)加工機理主要包括(kuò)“進化加工”及“超越性加工”。目前除對(duì)機理研(yán)究外,還對微觀(guān) 表麵完整性,在超精密範疇內對各種材料的加工過(guò)程、現象(xiàng)、性能以及工藝參數進行(háng)提示性研究。由於直接對切削點觀察(chá)異常(cháng)困難,現在有提議將(jiāng)切削(xuē)裝置小型化,放置於SEM的鏡頭下進行切削並觀察。日(rì)本大阪大學(xué)井川直哉教授等開始采用(yòng) 計算機仿真(zhēn),逐(zhú)步向揭開微量切削的奧秘迫近。超(chāo)精密加工方法主(zhǔ)要包括超精密切削(車、銑)、超精(jīng)密磨削(xuē)、超精密研磨(機械研磨、化學機(jī)械研磨、非接觸式浮動(dòng)研磨、彈性發射加工等)以及超精密特(tè)種加工(電子束、離子束以及激光束加工等)。而且在今後的相當一段時間,亞微(wēi)米及納米(mǐ)級製造及測(cè)量(liàng)成(chéng)為製造科技和製造工藝的主流。

矽(guī)晶片主要研究方法及現狀

1.1 矽晶片的形成生產矽晶片從製作矽錠開始,這可能需要一(yī)周至一個月的時間。75%以上的單晶矽片使用切克(kè)勞斯基直拉(CZ)法製成。將(jiāng)大塊的多晶矽與少量摻雜劑一起放入石英(yīng)坩堝(guō)內即可製出矽錠。多晶矽通過氯代矽烷和氫氣的複(fù)合還(hái)原及純化處理從砂石中提煉出來。摻(chān)雜(zá)劑(jì)使矽錠具有期(qī)望的電學特性並決(jué)定矽錠的類型 (P 或 N)。單晶拉製是將大塊的多晶矽與少量摻雜劑一起放入熔爐石英(yīng)坩堝內。多晶矽在高純度氬氣流中、1400 ℃加工溫度下融化。當(dāng)其成為熔體時,即相(xiàng)當於一顆(kē)單晶矽片的“種子”灑落在了熔體中並且被慢慢地拔出。種子的表麵張力使(shǐ)小(xiǎo)量熔融的矽晶(jīng)體與種子一起升起,形成一個理想的、與(yǔ)種子具(jù)有相同晶體定向的單晶錠塊(kuài)。成形的單晶錠塊被(bèi)打磨成大致的直徑尺寸,順著錠塊長度方向(xiàng)呈現“鋸齒狀”或 “扁平狀”,據此形狀可(kě)判斷錠塊的(de)結晶(jīng)定向。切割使用金剛石圓鋸將晶棒切(qiē)割成晶片。邊緣打磨加工矽晶(jīng)片時一個非常重要的步(bù)驟(zhòu)就是在後續加工過程或以後的元件製作過程中減少晶片的(de)破損。初成形的晶片邊緣都是經過(guò)充分打(dǎ)磨(mó),這樣做可以大大(dà)地改善清洗效果並減少破損,有(yǒu)效率達(dá) 400%。研磨晶片在切割過後十分粗糙,兩邊均有鋸(jù)過的痕跡和瑕疵。研磨處理可去除(chú)晶片表麵的鋸痕(hén)和瑕疵,同時能夠緩解切割過程積聚在晶片中的應力。研磨過程還會導致出現裂紋以及其他 相關現象,通過蝕刻和清(qīng)洗,用氫氧化鈉(nà)溶液或乙酸、硝酸(suān)混合溶液去除研磨造成的細(xì)裂縫和表麵破損(sǔn),然後用去離子水衝洗。拋光過(guò)程包括(kuò)幾個步驟,需要使用越來越細的漿料(拋(pāo)光劑)。晶片可進行正麵拋光,也可雙麵拋光。拋光處理前對晶片進行多晶矽包覆、吹砂或毛刷損傷等“背麵損傷”處(chù)理,目的是為了“收集瑕疵”,將矽晶(jīng)片的瑕疵拉向晶片背麵,而遠(yuǎn)離要加放元器件的正麵(miàn)。最終清洗,該步驟去除晶片上大量(liàng)的金屬、殘渣以及顆粒物(wù)。清洗方法為 RCA,於 20 世紀 70 年代所研製。第一步稱為 SC1,依次使用氨水、稀氫氟酸、去 離子水清洗。下一步 SC2 清洗包(bāo)括依次使用鹽 酸、雙氧水、去離子水清洗。

清洗處理後晶片最後(hòu)進行(háng)雙麵擦(cā)洗,去掉(diào)最小的(de)顆粒物。矽晶(jīng)片經過以下(xià)過程(chéng)形成:多晶體矽→極(jí)限拉伸(局域拉伸)→單晶體矽柱→外(wài)圓磨削(無心磨削)→磨削切斷(精密切割)→圓(yuán)邊→矽晶片

●拉單晶工序:融化 → 頸部成長 → 晶冠成長 → 晶體成長 → 尾部成(chéng)長(zhǎng)。

●晶棒裁切與檢測:將長成的(de)晶棒去掉直徑偏小的頭、尾部分,並對尺寸進(jìn)行檢測,以決定下步加工的工藝參數。

●外(wài)徑磨削:由於在晶棒成長過程中,其外徑尺寸和圓度均有一定偏差,其外圓柱麵也凸凹不平,所以必須對外(wài)徑進行修整、研磨,使其尺寸(cùn)、形(xíng)狀誤(wù)差均小於允許偏差(chà)。

●切斷:由(yóu)於矽的硬度非常大,所以在本工序裏,采用環狀,其內徑邊緣(yuán)鑲嵌有(yǒu)鑽石顆粒的薄片鋸片將晶棒切割成一片(piàn)片薄(báo)片。

●圓邊:初切割的晶片外邊緣(yuán)很鋒利,矽單晶又是脆性材料,為避免邊角崩(bēng)裂(liè)影響晶片強度(dù)、破壞表麵光潔和對後工序帶來(lái)汙染顆粒,必須用專(zhuān) 用的電腦控製設備自動(dòng)修整(zhěng)晶片邊緣形狀和外徑尺寸。

1.2 矽晶片的傳統加工工藝(yì)矽晶片(piàn)加工是 IC 製造係統重要的基礎環節, 矽片的加工精度、表麵粗糙度和表(biǎo)麵完(wán)整性直接影響 IC 的線寬和 IC 的性能,對於<200 mm 的矽 片,傳統的加(jiā)工工藝過程為:切片→倒角→研(yán)磨→ 腐蝕→清洗→拋光(如圖 1 所示)。由於采用內圓金剛石鋸片(piàn)切割會產生較大的翹曲變形,最大翹曲量達到 37 μm,矽片表麵還會殘留切(qiē)痕和微裂痕,損傷層深度可達 10~50 μm,經雙麵研磨機平整化加工後可使矽片厚度公(gōng)差小於 3 μm,總(zǒng)厚度 變化 TTV<1 μm,平整度(dù)<1 μm,但表麵粗糙度 為 0.1~0.2 μm,達不(bú)到要求,需經過後續的腐蝕去除研磨所產生的表麵損傷層,最(zuì)後(hòu)經過化學機械拋光獲得超光滑無損傷表麵。

1.3 矽晶片的超精密加工經過上述過程所形成的矽晶片,其平麵度小於 8 μm,但還需進一步加工,以提高其平麵度(dù)和降低表(biǎo)麵(miàn)粗糙度。其(qí)主要過程為粗磨→精(jīng)磨→化學刻(kè)蝕→拋光→電路層製作→背麵磨削→切割成小塊。

1.3.1 超精密切削(xuē)研究現狀單點金剛石切削(SPDT)。單點金剛石切削的特點是采用數控方法直接控(kòng)製加工輪廓和表麵(miàn)粗(cū)糙度,是加工紅外光(guāng)學材料和磨削加工的可替代方法。Venkatesh 等人采用(yòng) 0°前角、刀尖半徑為 0.75 mm 的金剛石刀具加工矽晶片,當切削深度為(wéi) 1 mm、進給速度為 0.4 mm/min、主軸速度為 400 m/min 時(shí),采用 AFM 測(cè)量方法,所得到的表麵粗糙度達到 1 nm[7]。金剛石(shí)切削刀具刃口圓弧半徑一直在(zài)向更小 的(de)方向(xiàng)發展,因為(wéi)它的大(dà)小直接影響到被加工表(biǎo)麵的粗(cū)糙度,同時(shí)還必然要求金剛石刀具更加鋒利。根據日本大阪大學島田尚一博士介紹(shào),為了進行切薄試驗,目標是(shì)達(dá)到切屑的厚度 1 nm,其刃(rèn)口圓弧半徑趨近(jìn) 2~4 nm。為解決金剛石刀具的磨損(sǔn)問題,Jiwang Yan 等(děng)人(rén)提出采用(yòng)倒角(jiǎo)金(jīn)剛石刀具大進給塑性加工單晶矽,在進給量(liàng)為 5 mm/min 的加工條件下得到的(de) SEM 連續切(qiē)屑,加工表麵粗糙度 Ra = 5.1 nm[8]。這一方(fāng)法對於推廣單點切削的生(shēng)產應用具有重要意義。

1.3.2 超精密磨削研究現狀 (1)矽片自旋轉磨削。采用略大於矽片的工件轉台,通過真空吸(xī)盤(pán)每次裝夾一個矽片,矽片的中心(xīn)與(yǔ)轉台的中心(xīn)重(chóng)合,杯形金剛石砂(shā)輪的工作麵調整到矽片的(de)中心位置。磨削時,矽片和砂輪繞各自的軸線回轉,砂輪隻(zhī)進行軸向進給。在超精密磨削(xuē)中,金剛石砂輪的修(xiū)整(zhěng)情況對零件的加工質量有決定(dìng)性影(yǐng)響(xiǎng)。其修整過程主要包括修(xiū)平 / 結合(hé)劑去除和去尖(jiān),修平一般采用金(jīn)剛石砂(shā)輪磨削相對軟質物(wù)質。結(jié)合劑去除主要采 用電解法和接觸放電法。目前,采用矽(guī)片自旋轉磨(mó)削方(fāng)法加工直徑 150~ 400 mm(6~16 英寸)矽片,可實現矽片的正麵超精(jīng)密磨(mó)削和背(bèi)麵磨(mó)削減薄,所達到的技術指標見表 2。

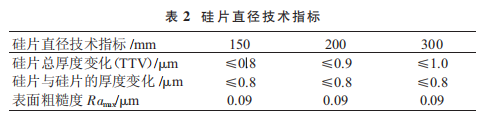

1~20 nm,亞表麵損傷深度隻有傳統磨削(xuē)的 1%~2%,甚至小於拋(pāo)光加工產生的亞表麵損傷深度。由於(yú) Tetraform“C”型磨床結構方麵(miàn)的原因,Cranfield 大學與 Cranfield 精密工程有限(xiàn)公司聯合研製成功一種新型的矽片超精(jīng)密磨床(見圖 3),該磨床為敞開臥(wò)式結構,並采取控溫、隔振等措施,可在一個工序中以很高的加工效率完成 矽片的塑性域納米磨削,獲得(dé)很好的表麵和亞表(biǎo)麵(miàn)完整性。據稱,用該(gāi)磨床超精密磨削大尺寸矽片可以完全代替傳統工藝的研磨和腐蝕工序,甚至有望代替拋光加工。(2)微(wēi)粉金剛石(shí)磨盤的(de)研磨和(hé)拋光(guāng)工藝:A. 高剛度的固(gù)著磨料盤安裝在磨拋液槽的底部;B. 磨拋(pāo)主軸采用(yòng)高精度高剛度空氣軸承,Z 向采(cǎi)用高剛度的微進(jìn)給控製係統,保(bǎo)證工件(jiàn)與磨拋主軸間的位置精度;C. 磨拋運動由工件的旋轉和工作台在 X-Y 方(fāng)向的高精度(dù)運動組成;D. 通過測力平台精密檢測過程中的磨拋力,可進行(háng)超低載(zǎi)荷磨拋加工;E. 采用(yòng)磨拋液循環過濾和溫度控製係統,排除磨拋液中的(de)廢屑和保持磨拋液溫度恒定。F. 利用磨拋液的化學作用和磨(mó)盤的機械作用,通過控製壓力進行矽片(piàn)超精密平整(zhěng)化加工,在(zài)正常磨拋壓(yā)力下,大直徑(jìng)矽片的平麵度可控製在 5~50 nm 之間。1.3.2 超精密研磨研究現狀在包括機械化學研磨(Chemical-Mechanical Polishing)、非接觸(chù)式浮動研磨、彈性發射加工等 超(chāo)精密研削中(zhōng),機械化學研磨的應用比較廣(guǎng)泛。其工作原理是由(yóu)溶液的腐蝕作用形成化(huà)學反應薄層(céng),然後由(yóu)磨粒的機械(xiè)摩擦作用去除。利用軟磨料的活性以及因磨粒與工件間在微觀接觸度(dù)的摩擦產生(shēng)的高壓、高溫(wēn),使能在很短的接觸時間內出現固相反應,隨後這種反應(yīng)生成(chéng)物被運動的磨粒機械摩擦作用(yòng)去除。目前去(qù)除量最小至 0.1 nm,整體(tǐ)厚度變化為(0.2~0.4)μm/300 mm, 表麵光潔度為 1 nm。

圖 4 為用 AFM 測得的表麵 粗糙度。英國和德國對這項技術的研究處於領先(xiān)地位。

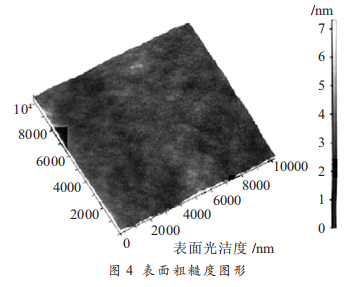

圖 5(a)、圖 5(b)、圖 5(c)為矽片的粗磨、超精密磨削和超精密磨拋加工(gōng)及其表麵損傷層。

3 矽片的超精密拋光技術

3.1化(huà)學機械拋光

化學機械(xiè)拋光時,旋轉(zhuǎn)的工件以(yǐ)一(yī)定的壓力壓在旋轉的(de)拋光墊上(shàng),而由微米或納米磨粒和化學溶液(yè)組(zǔ)成的拋光液在工件與(yǔ)拋光墊之間流動,並產生(shēng)化學反應,工件表麵形成的化學反應由磨粒的機械作用去除,即(jí)在化學成膜和機械去膜的(de) 交替過程中實現超精密表麵加工———遊離磨料CMP。CMP加工過(guò)程中,矽片表麵各點的拋光壓力分布是不均(jun1)勻的,這成為影(yǐng)響矽片CMP平整化加(jiā)工均勻性的重要因(yīn)素,夾持和固定矽片的夾盤和背(bèi)襯表麵平整度直接影響拋光矽片的平整度。日本Tokyo Seimitsu公司應用氣(qì)壓控製技術開發了浮(fú)式矽片夾盤,不需(xū)要高精度的平整背(bèi)襯,通過(guò)在夾盤中形成的氣墊支撐矽片的背麵,以保證拋光過程中均勻的壓力分布。

3.2等離子輔助化學刻(kè)蝕平(píng)坦化技(jì)術(shù)

測(cè)量係統把矽片表麵凹凸的幾何誤差信息(xī)輸入計算機,由計算(suàn)機控製(zhì)等離子噴嘴的位置和(hé)速度(dù),對凸凹(āo)表麵進行局部(bù)加工,刻蝕速度一般為1~50 mm/min,等離子噴嘴直徑可以從3~30 mm選擇,對精度進行控製。

3.3電化學機(jī)械平坦化技術

在傳統(tǒng)的電化學銅沉積工藝基礎上,在兩個電極之間增加非導體多空拋光墊,利用拋光墊(diàn)的(de)幹擾作用(yòng)實現(xiàn)選擇性電化學銅沉積(jī),同時拋光(guāng)墊的機械摩(mó)擦和拋光作用可去除頂部(bù)多餘的銅沉積層,從而通過選擇沉積於機械去除雙重作用,減少(shǎo)多餘銅的厚度(dù),達到平坦化的目的。

3.4無應力拋光(guāng)技(jì)術由電解拋光技術發展(zhǎn)而來,依靠電(diàn)流密度效應按(àn)一係(xì)列同心環對銅結構表麵進行平坦化。其工藝(yì)過程為:首先利用(yòng)電(diàn)解拋光去除大量的銅;再通過二次拋光,以確保全部去除頂部的銅(tóng);最後采用等離子體刻蝕(shí)工(gōng)藝去除頂部的阻擋層金屬(shǔ),並 回蝕某些電(diàn)介質。

4矽晶片加工設(shè)備的研究現狀

美國LLL實驗室於1983年研(yán)製的(de)DTM-3大型金剛石超精密車床,加(jiā)工平麵度為12.5 nm,加工表麵粗糙度Ra為4.2 nm。英國克(kè)蘭菲(fēi)爾德(dé)(Cranfield)技術學院(yuàn)所屬的克蘭菲爾德精(jīng)密工程(chéng)研究所(簡稱CUPE)是當今世界(jiè)上精密工程的研究中心(xīn)之一,是英國超精密加工技術水平(píng)的獨特(tè)代表。其生產的Nanocentre(納米加工中心)既可以進行超精(jīng)密車削,也可以進行(háng)超精密磨削,加工工件的形狀精度為0.1 nm,表麵粗糙度小於10nm。模塊化、構(gòu)建化是超精密機床(chuáng)進入市場的重(chóng)要技術手段,如美國ANORAD公司生產各種主軸(zhóu)、導軌和轉台,用戶可根據各自的(de)需要組成一維、二維和多維超精密運動控製平台和機床。超精密機床往往與傳統機床在結構(gòu)布局(jú)上有很大差別,流行的布局方式是“T”型布局,這種布(bù)局使機床整體剛度較高,控製也相對容易,如Pneumo公司生產的大部分(fèn)超精密車床(chuáng)都采用這一布局。模塊化使機床(chuáng)布局(jú)更加靈活多(duō)變,如日本超矽晶體研究株式會社研製的超精密磨床,用於磨削超大矽(guī)晶片(piàn),采用三角菱形五麵體結構,用(yòng)於提高剛度;德國蔡司公司研製了4軸AS100精(jīng)密磨床,用於加工自(zì)由形成表麵(miàn),該機(jī)床除(chú)了(le)X、Z和(hé)C軸外,附加了A軸,用於加(jiā)工自由表(biǎo)麵時控製砂輪的(de)切削點。

5矽晶片加工方法(fǎ)的發展趨勢

(1)雙麵研磨和采用杯形(xíng)砂輪的回(huí)轉磨削可進一步提高矽晶片的表麵質量,是未來矽晶片超 精密加工很有競爭力的技術;(2)在磨削過程(chéng)中,通過控製刀具相對於工件的位置和刀具主軸(zhóu)的自動調整來(lái)獲得(dé)理(lǐ)想的加(jiā)工(gōng)表麵,實現以磨代拋;(3)為進一步提高矽晶片的表麵質量,大摩擦係數的化學機(jī)械拋光有(yǒu)可能得到應用;(4)對於大尺寸的矽(guī)晶片(piàn),如果利用(yòng)固定金剛石刀具進行塑性區域加工,可提高加(jiā)工精度,減小亞表麵的損傷(shāng),減小拋光量,提高加工效率;(5)用(yòng)超精密切削代(dài)替超(chāo)精密磨削也是超精密技術發展方向之一。