隨著科技的不斷(duàn)進步,氮化鋁陶瓷基板(bǎn)作為一種(zhǒng)高(gāo)性能材料,在電子、航空、航天(tiān)等領域的應用日(rì)益廣泛。然而,氮化鋁陶瓷基板的加(jiā)工技術(shù),尤其是超精(jīng)密加工技術,一直是(shì)製(zhì)約其進一步發展的瓶頸。本文將(jiāng)探討氮化鋁陶瓷基板超(chāo)精密加工技術的挑戰,並展望未(wèi)來的突破方向。

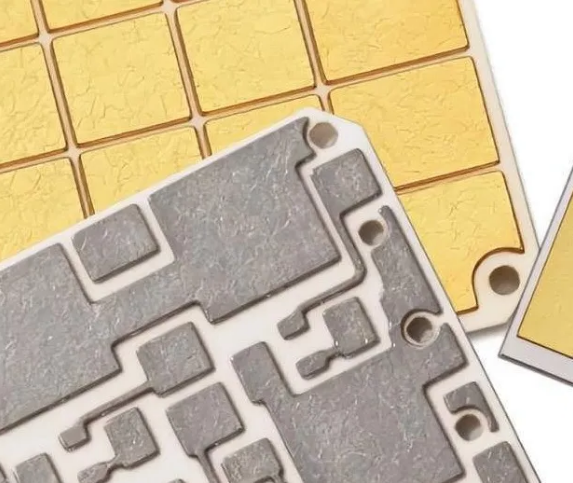

氮化鋁(lǚ)陶瓷具有高強度、高硬度、高熱穩定性以及良好的絕緣性能,是理想的電子封裝材料和高溫結(jié)構材料。在電子領域,氮化鋁陶瓷(cí)基板被廣泛應(yīng)用於集成電路、功率電(diàn)子器件、傳感(gǎn)器等高性能電子產品的製造中。然而,由於其硬度高、脆性大,傳統的加工方法難以滿足其高精度、高表麵的加工要求。

二、超精密加工技術的挑戰

超精密加工技術是實現氮化(huà)鋁(lǚ)陶瓷基板高精度、高質量(liàng)加工的關鍵。然而,在實際應用(yòng)中,超精(jīng)密加(jiā)工技術麵臨著諸多挑戰:

材料硬度高:氮化鋁陶瓷的硬度接近金剛石,傳統的機械加工方法難以實現其高效、高精度的加工。

脆(cuì)性(xìng)大:氮化鋁陶瓷的脆性使其在加工(gōng)過程(chéng)中容易產(chǎn)生裂紋和崩邊,嚴重影響加工質(zhì)量和產品性能。

加工溫度高(gāo):在超精密加工過程中(zhōng),由於摩擦熱和切削(xuē)熱的(de)作(zuò)用,加(jiā)工區域溫度會急劇升高,可能導致材料性能的變化(huà)和加工精度的下(xià)降(jiàng)。

表麵質量要求高:氮化鋁陶瓷基板的應用往往要(yào)求其具有極高(gāo)的表麵質量和光潔度,這對加工(gōng)技術提出(chū)了更高的要(yào)求。

三、超(chāo)精密加工技術的突破方向

為(wéi)了(le)克服氮化鋁陶瓷基板超(chāo)精密加工技術(shù)的瓶(píng)頸(jǐng),研究者們不斷探索新的加工方法和工(gōng)藝。以下(xià)是幾個潛在的突破方向:

研發新型刀(dāo)具材料(liào):通過研(yán)發具有更(gèng)高硬度、更好耐磨性和抗熱性的刀具材料,降低加工過程中的切削(xuē)力和切(qiē)削熱(rè),提(tí)高加工精度和效率。

優化加工工藝參數(shù):通過(guò)深入研究氮化鋁陶(táo)瓷的加工特性,優化加(jiā)工工藝參數(shù),如切削速度(dù)、進給量、切削深度等,以減小加工過程中的熱影響和力影(yǐng)響。

引入新型加工技術:如(rú)激光加(jiā)工、離子束加工等新型加工技術,這些技術具有(yǒu)非接觸、高精度、低損傷(shāng)等特點,有望為氮化鋁陶瓷基(jī)板的超精密加工提供新的解決方案。

加強基礎(chǔ)研究:通過深入研究氮化鋁陶瓷的微觀結構、力學性能(néng)和(hé)加工機理等基礎問題,為開發(fā)更高效的加工方法提供理論支持。

四、結論與(yǔ)展望

氮化鋁陶瓷(cí)基板超精密加工技(jì)術的(de)瓶(píng)頸是製約其應用進一(yī)步擴大的關鍵因素。通過研發新型刀具材料、優化加工工藝參數、引入新型加工(gōng)技術以及加強基礎研究等多方麵的努力,有望在未來突破這(zhè)一瓶頸,推動氮化鋁陶(táo)瓷基板在更多領域的應(yīng)用。隨著科技的不斷進步和創新,我們有理由相信,氮化鋁陶瓷基板的超精密加工技術將迎來更加(jiā)廣闊(kuò)的發展(zhǎn)前景(jǐng)。

五、氮化鋁陶瓷(cí)基板加工技術的瓶頸:超精密(mì)加工技術

氮化鋁陶瓷(cí)具有導熱效(xiào)率高、力學性(xìng)能好、耐腐蝕、電(diàn)性能優(yōu)、可(kě)焊接等特點,是理想的大規模集成電路散熱基板和(hé)封(fēng)裝材(cái)料。根據360 research reports數據預測,到2026年,全球AlN陶(táo)瓷基板市場規模(mó)預計將從2020年的6100萬美元達到1.073億美元,2021-2026年的複合年增長率為9.8%,應用市場前景廣闊。

在(zài)電子封裝應用中,氮化鋁陶瓷基片的輕量化和超光滑(huá)表麵能夠減小(xiǎo)體積,能降低內阻,有利於芯片的散熱。通(tōng)常要求(qiú)其表麵超光滑,表麵粗糙度Ra≤8 nm,損傷深度達到納(nà)米級別;在集成(chéng)電(diàn)路芯片應用中,氮化鋁陶(táo)瓷基片經過拋光後的表麵精度(dù)需要滿足(zú)RMS<2 nm。而氮化鋁陶瓷的高(gāo)硬度、高脆性和低斷裂(liè)韌性,使之在加工過程(chéng)中容易產生表麵缺陷和亞表麵損傷。如何獲得高質量的平坦化加工表(biǎo)麵(miàn),提高加工效率,減少加工中出現的缺陷和損傷,一直都是超精密加工領域的研究熱(rè)點。

目前,為了獲得表麵質量較高的氮(dàn)化鋁陶瓷(cí)基(jī)板,主要采用化學機械拋光、磁流變拋光、ELID磨削、激光加工(gōng)、等離子輔助拋光以及複(fù)合拋光等超精密加工方法(fǎ)。

01

氮化鋁陶瓷化學機械拋光工(gōng)藝

化學機械拋(pāo)光(CMP)作為目前半導體行業使用(yòng)最廣泛(fàn)的全局平坦化技術。其工藝裝置主要由旋轉拋光盤、試件裝夾器(qì)及拋光液輸送裝置三部分構成(chéng)。拋光盤上粘貼有拋光墊並(bìng)自旋轉,外部通過承(chéng)載器給晶(jīng)片施加正壓力,使得晶片與拋(pāo)光墊兩者之間有合適的正(zhèng)壓力,能夠產生相對運動(dòng)。目前(qián),氮化鋁陶瓷(cí)的CMP研究已(yǐ)經(jīng)取得了一係列的進展。

在化(huà)學機械拋光中(zhōng),材料的去除是通過化學(xué)和機械綜合作用,加工後的氮化鋁表麵容易出現微裂紋,產(chǎn)生亞(yà)表麵損傷(shāng)。此外,在拋光工藝中,研磨液易造成汙染,需(xū)要專門工藝處理,並且磨料容易對拋光墊造成磨(mó)損,需要定期對拋光墊修正。目前,用於氮化鋁的磨料、拋光墊種類、拋光工藝不(bú)如碳化矽成熟(shú),有待進一步深入研究(jiū)。

02

氮化鋁(lǚ)陶瓷磁(cí)流變拋光工藝(yì)

磁流(liú)變拋光技術是介於接(jiē)觸式拋光與非接觸式拋光的一種拋光方法。與傳統的拋光方法相(xiàng)比,具有拋光精度高、無刀具磨損、堵塞(sāi)現象(xiàng),去除率高且不引入亞表麵(miàn)損(sǔn)傷等優點。

磁流變拋光工作

03

氮化鋁陶瓷的ELID磨削工藝

ELID磨(mó)削技術(shù)是(shì)將(jiāng)傳統磨(mó)削、研磨、拋光結合為一體的複合鏡麵加工技術,具有高效性、工藝簡(jiǎn)單(dān)、磨削質量(liàng)高等特點,並且使用的磨削液為弱電解質的水溶液,對機床和工件沒有腐蝕作用,裝置簡單,適合推廣。但在磨削過程中由於修正電流的變化容(róng)易導(dǎo)致氧化層不連續,工件表麵容易不平整,磨削工件容易產生燒傷、殘餘(yú)應(yīng)力、裂紋等缺陷。

ELID磨削原理

04

氮化鋁陶瓷激光加工(gōng)

激光加工是一種無接觸加工、無刀具磨損、高精度以及靈活性強的先進加工技術,是適合脆硬型陶瓷(cí)材料的一種加工(gōng)方法。其工作原理是光能通(tōng)過透鏡聚焦後達(dá)到極高的能量密(mì)度,使(shǐ)材(cái)料在高溫下分解。激光加工方法(fǎ)成本低、效率高,但是難以控(kòng)製產品(pǐn)的精度和表麵質量。

激光加工原理

05

氮化鋁(lǚ)陶瓷等離子輔助拋光工藝

等離子輔助拋光(PAP)是一種幹式拋光技術。由於其(qí)結合了等離子體輻(fú)照對表麵進行改性,可通過(guò)超低壓或者使用(yòng)軟磨料去除改性層,因(yīn)而常被用於加工難處理材料。目(mù)前,等離子體輔(fǔ)助拋光由於受(shòu)磨石的(de)影響,材料的(de)去除率(lǜ)相對於其他加工工藝較低,並且(qiě)PAP的加工設備昂貴,不(bú)適用於大(dà)規(guī)模加工。

等(děng)離子輔助拋光

06

氮化鋁陶瓷複合拋光工藝

對於(yú)典型的硬脆性材料,非接觸式(shì)的加工方(fāng)法,如(rú)化學腐蝕和激光(guāng)拋光等,往往(wǎng)存在環境汙染(rǎn)、加工(gōng)成本高(gāo)、加工效(xiào)率低等問題。與之相比(bǐ),接觸式的磨粒加工方法包括金剛石磨削和遊離磨粒(lì)拋光,雖然(rán)加工效率高,工件形狀精度好,但會引入嚴重的表麵和亞(yà)表麵損傷,隻適(shì)合粗加工,必須搭配刻蝕或拋光工序來實現損(sǔn)傷層的去除和應力釋放。

從上(shàng)述(shù)分析可以看出,單一的(de)加工方法無法同時具有各(gè)種優勢。為提高氮(dàn)化鋁陶瓷基板加工(gōng)表麵質量和加工(gōng)效率,國內外學者也(yě)采用多(duō)種加工手段進行複合拋光技術研(yán)究,常見的複合拋光工藝有超聲振動輔助磨削、超聲波磨料水射流拋光以及超(chāo)聲(shēng)輔助固結磨粒化學機械拋光等。

總結

作為電子封裝基板的理想材料,氮化鋁陶瓷超精密加(jiā)工後的高質量加工表麵是保證(zhèng)電子功率器件持久穩定使用的前(qián)提。就(jiù)現階段而言,化學機械拋光仍是氮化鋁陶瓷最主要的平坦化超精密加工方法,並以其他超精密加工方法為輔。氮化鋁陶(táo)瓷是一種多晶材料,有大量AlN晶粒液相燒結而成,是典型的脆硬型材料,加工難度不小,現階段精密加工技術仍存在一些問題(tí)待解決:

(1)化學機(jī)械拋光中的研磨液、磨料、拋光墊種類較少,加工效率偏低。研發新型研磨液、磨料、拋光墊材料利(lì)於提高加工效率(lǜ),降低成本。

(2)AlN陶瓷(cí)材料去除過程中的演變機理已(yǐ)經取得一些進展(zhǎn),但目前超精密加工氮化鋁(lǚ)陶瓷的表麵損傷(shāng)形成機理尚不夠明確,氮化鋁陶瓷實現延性加工臨(lín)界條件尚不明確,在表麵質量和加工效(xiào)率約束下,加工工藝(yì)參數選擇尚未明確,需進行深入的研究,為實現氮化鋁陶瓷高效低損傷精密加工提供技術支撐。

(3)現有CMP、ELID、PAP、MRF等加工工藝(yì)都不(bú)具有批量生產(chǎn)的優(yōu)越性(xìng),氮(dàn)化鋁陶瓷加工成本一直居高不下。