編者按

針對陽極材料(liào)鎢錸(lái)合金的異形結構和電加(jiā)工難點,選用合理的(de)加工方法(fǎ),設計高精度裝夾工(gōng)裝(zhuāng),通過對線切割和電火花成形加工參數的摸索,解決了難熔陽極加工雙錐麵微小孔結構的精密加工問題。

01

序言

陽極使用的難熔合金材料WRe25鎢錸(lái)合金為粉末冶金方(fāng)法製造而成,具有硬度高、密度高和熔點高等特(tè)點(diǎn),具有優良的高(gāo)溫強度、抗蠕變性能和電性能,工作溫度可達2000℃以(yǐ)上。加工難點包括材料難加工(gōng),內孔異形(xíng)結構尺寸公差和幾何公差要求較(jiào)嚴,以及表麵質量要(yào)求高等。內孔(kǒng)異形結構中的微小孔結(jié)構與外圓同軸度要求<φ0.01mm,雙(shuāng)錐錐麵結構角度公差滿足±10′,表麵質量最優達到表麵粗糙度(dù)值Ra=0.4μm。

目前,加工雙錐錐麵結(jié)構和微小孔結(jié)構一般可采用機械加工、電火花線切割和電火花成形加工等方法[1,2],有時也會選用超聲振動(dòng)輔助電火花複合加工[3]。經過對比(bǐ),采用機械加工製造異形孔,存在成本高、複雜孔加工困難等缺點,尤其對於難熔高硬度材料,加(jiā)工刀具易折斷,造成無法加工。複合加工成本相對較高且加工靈(líng)活(huó)性也較差。電火花加(jiā)工(gōng)可有(yǒu)效避免上述(shù)問題(tí)。

通過對難加(jiā)工材料的微小孔、雙內錐麵等內孔異形結構(gòu)的(de)精密加工(gōng)工藝分析,開展(zhǎn)電加工工藝研(yán)究,采用合理的加工方法,最終實現達到尺寸(cùn)和幾何公差及(jí)表麵(miàn)質(zhì)量要求。

02

陽極加工要求

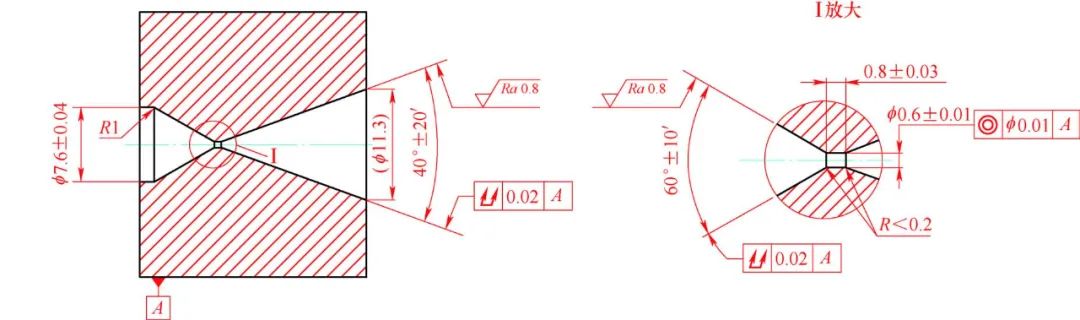

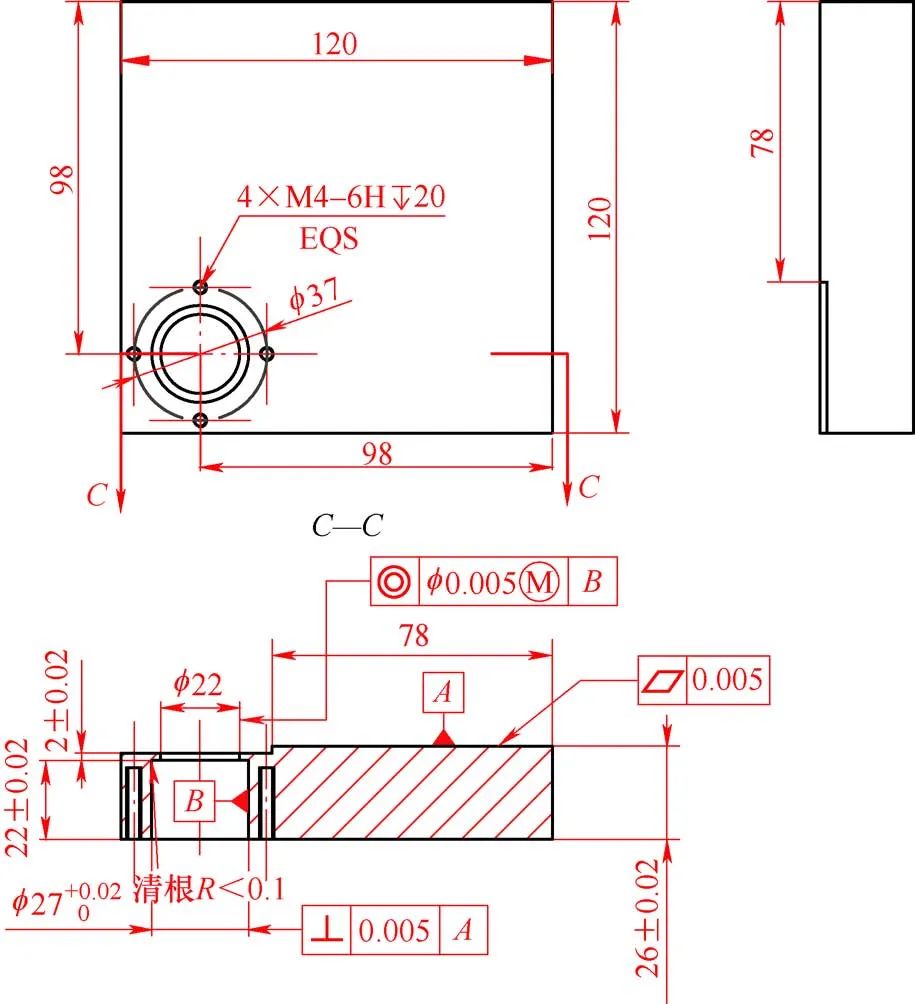

陽極材料為WRe25鎢錸(lái)合金,外圓和端麵(miàn)對幾何公差(chà)要求較高,內部結構加(jiā)工要求也較嚴格,內錐孔錐角40°±20′和60°± 10′、φ(0.6±0.01)mm微小孔(kǒng)與(yǔ)外圓同軸度φ0.01mm以內(nèi),φ(0.6±0.01)mm微小孔長度(0.8±0.03)mm,錐孔(kǒng)角度(dù)公差最嚴要求為±10′,表麵質量達到表麵粗糙(cāo)度值Ra<0.8μm。陽極如圖1所示。

圖(tú)1 陽極

03

加工難點分(fèn)析

1)陽極材(cái)料為難加工材料。鎢錸合金熔點為3180℃,密度為21g/cm³,硬度>50HRC。相對於常規加工材料,鎢錸合金熔點約是(shì)鋼的2倍、鋁的5倍;密度約是鋼的3倍、鋁(lǚ)的7倍。其高熔點、高密度及高硬度特(tè)性給(gěi)加工帶來很大困難。

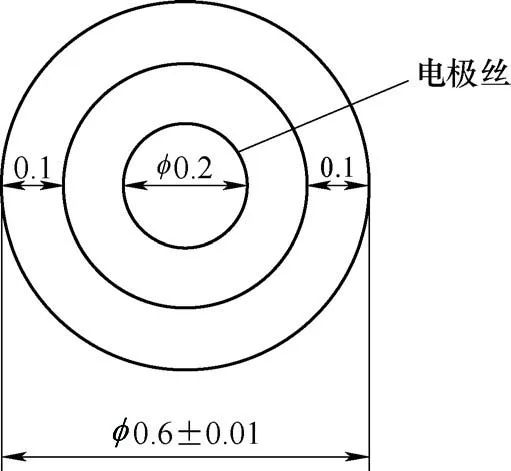

2)高精度內孔與外圓的同軸度要求高。陽極兩端雙內錐孔和中間(jiān)微小孔需要與外圓保證同軸度(dù)φ0.01mm以內,結構之間才能較好過渡,從(cóng)而避免出現結構錯位。為保證後續線切割能加工內孔成形,穿絲孔需要單邊留餘量≥0.1mm,φ0.2mm電極(jí)絲與放電間隙(xì)之和需要≥0.25mm,避免(miǎn)慢走絲加工時,因電極絲(sī)裝(zhuāng)夾偏離穿絲孔中心較大而(ér)造成短路。φ(0.6±0.01)mm內(nèi)孔的穿絲(sī)孔孔徑最大可達φ0.4mm。線切割絲徑與內孔如圖2所示。穿絲孔為深徑比達57的深小孔,並要求與外圓的同軸度<φ0.10mm,可避(bì)免φ(0.6±0.01)mm內孔(kǒng)加工後留下穿絲孔痕跡。

圖2 線切割絲徑(jìng)與內孔

采用高速穿孔機加工φ0.4mm穿絲孔,然後采用慢走絲機床加工φ(0.6±0.01)mm內孔,進行2次裝夾(jiá)定位,加工出的孔很容易與外(wài)圓存在同軸度(dù)偏差。如何保證工序間加工出的(de)穿絲孔、內孔(kǒng)與外圓擁有較高的同軸度,也(yě)是加工難點之一。

3)線切割雙內錐孔與(yǔ)微小孔時易產生相互幹涉。線切割加工(gōng)40°±20′錐孔後,φ(0.6±0.01)mm微(wēi)小孔長度(0.8±0.03)mm易產(chǎn)生過切(見圖3),長度超(chāo)差。加工40°錐角時,主(zhǔ)切偏(piān)移量為0.1mm,再加上0.04mm放電間隙,當電極絲傾斜(xié)20°時,影響φ0.6mm微小孔60°方向孔口到60°端麵距離。

4 )雙內錐孔精度和(hé)表麵質(zhì)量要求高。40°±20′和60°±10′錐角尺寸精度要求較高(gāo),並且全跳動值在0.02mm以內,表麵粗糙度值Ra<0.8μm,對電加工工藝參數及(jí)電極製作都提出了較高(gāo)要求。

a)陽極微小孔過切實物

b)陽極微小孔過切尺(chǐ)寸

圖(tú)3 線切割錐麵後易產(chǎn)生中間孔長過切

04

解決方案(àn)

4.1 設計並製作高(gāo)精度裝夾工(gōng)裝

陽(yáng)極經過外圓和端麵磨削(xuē)後,需設計多道工序(xù)加工(gōng)內孔用的高精度裝夾工裝,以外圓和端麵為基準,進行陽極與工裝裝夾,保證內孔與外圓同軸度要求。

如果以圓形孔進行定位,則工裝主要存在以下問題。

1)由於工裝裝配孔內徑27mm加工過程中存在讓刀(dāo)現象,導致裝配孔底端有輕微錐角,與底(dǐ)麵基準麵不垂直,陽極裝配不到底麵。

2)需要陽極磨製件和裝夾工裝進行(háng)配磨,不適用於不同批(pī)次間加工。

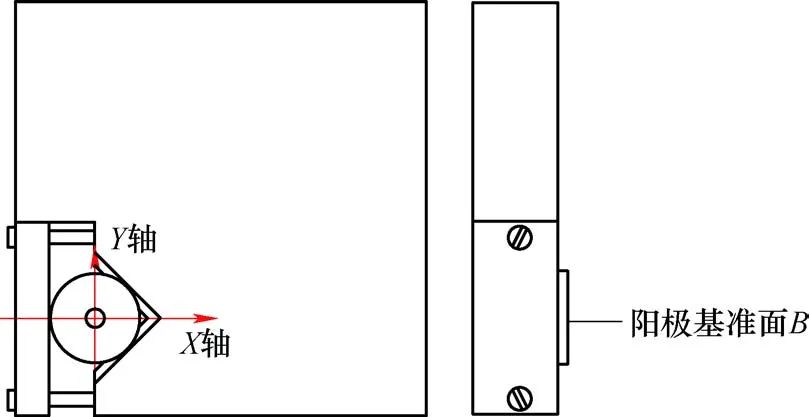

改進裝夾結構,用 V 形(xíng)孔定位替換整圓孔定位,降(jiàng)低裝夾工(gōng)裝與陽極配磨要求,並要求φ27mm與陽極裝配間隙在0.005mm以內,降(jiàng)低胎具(jù)加(jiā)工公差要求(qiú),提高裝夾胎具的靈活性。改進前後裝(zhuāng)夾胎具如圖4所示(shì)。

a)改進前

b)改(gǎi)進(jìn)後

圖4 改進前後裝夾胎具(jù)

4.2 微小孔雙錐結構(gòu)高精度線切割加工

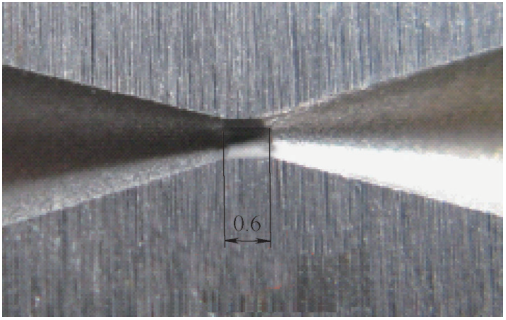

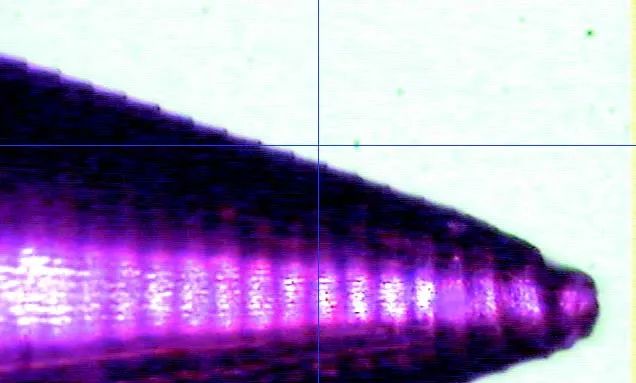

針對慢走絲線切割錐麵時φ (0.6±0.01)mm內孔(kǒng)幹涉問(wèn)題,采取(qǔ)加工時φ 0.6mm兩端孔口到(dào)端麵(miàn)距離分別留餘量0.2mm的措施。此時(shí)錐(zhuī)角需加工至24°。然後其餘錐孔尺寸和內孔長度轉至電火(huǒ)花成形加工(gōng)。線切割後中心微小孔形(xíng)貌(mào)如圖5所示(shì)。

圖5 線切割後中心微小孔(kǒng)形貌

4.3 高質量雙錐麵電火花成形加工

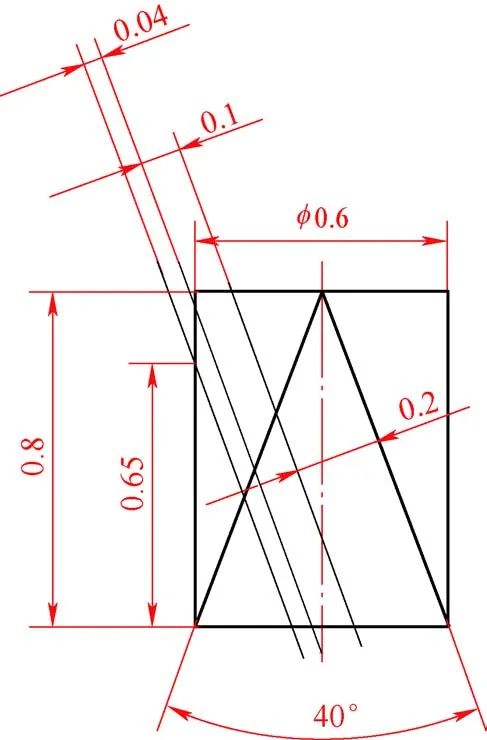

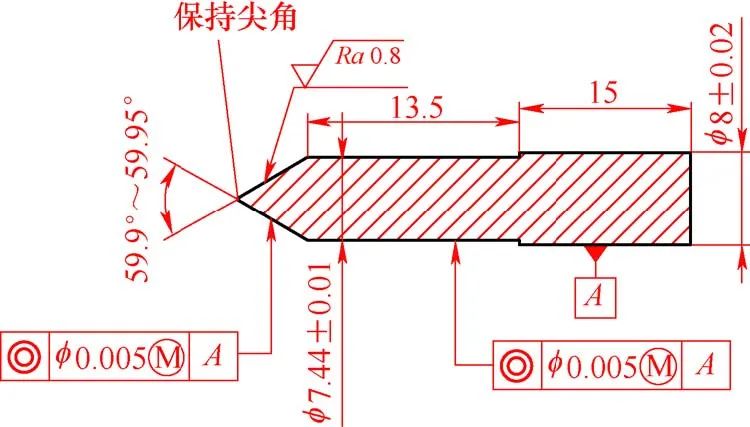

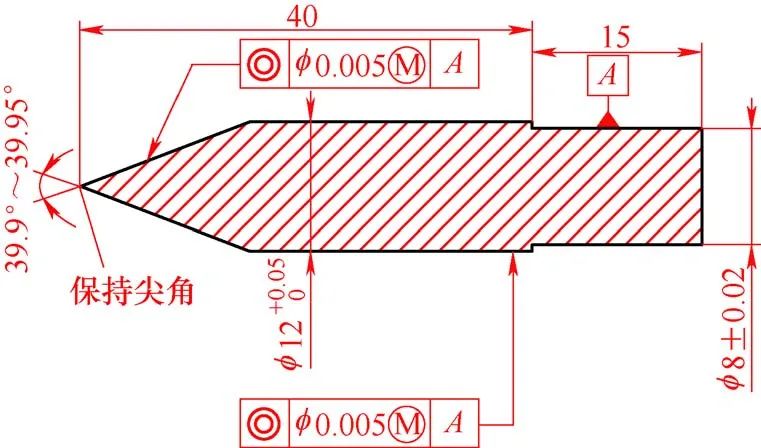

加工過程中考慮電極的設計尺寸、電(diàn)極表麵質量等因素,通過實踐與摸索,電極錐麵角度60°、40°分別設計為59.9°~59.95°、39.9°~39.95°,最終電極尺寸如圖6~圖8所示。

圖6 60°粗加工電極

圖7 60°精加工電極

圖8 40°加工電極(jí)

加(jiā)工過程中粗加工需要大能量去(qù)除餘量,然後精(jīng)加工深度達到尺(chǐ)寸公差要求,修光表麵達到工藝要求。加工過程中的參數,隨著零件表麵餘量的減少,低壓電(diàn)流和脈寬逐漸減小,間(jiān)隙放電電壓逐漸變大。電加工參數見表1。

表1 電加工參數

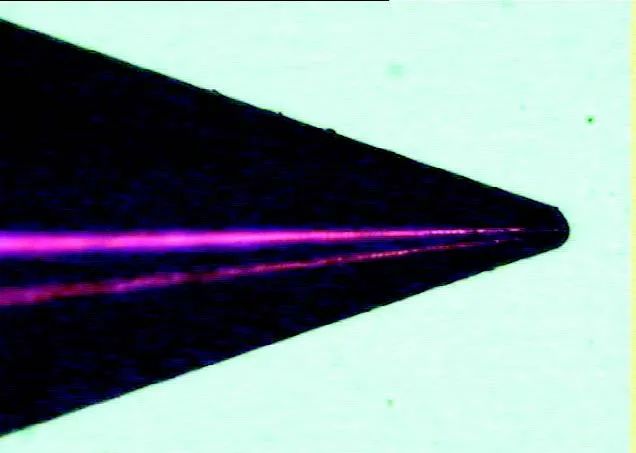

電極錐麵質量(liàng)顯著影響加工後陽極表麵質(zhì)量。如果用數控車床加工,因靠數控程序(xù)控製進行(háng)X軸、Y軸運動完成,在顯微鏡下觀察(chá)表麵有明顯的波峰波穀紋路,會影響陽極(jí)加工後錐麵的表麵質量;而采用手動車削,車刀安裝在小滑板上,靠手動沿導軌直(zhí)線(xiàn)加工出來,加工後的表麵較為平整。由此需采(cǎi)用手動(dòng)車削機床加工電極。數控和手動加工電極錐麵外觀對比如圖9所示。

a)數控加工電極(jí)表麵質量

b)手(shǒu)動加工電極(jí)表麵質量

圖9 數控和手動加工電極錐麵外觀對比

05

實施效果

加工後的陽極經過微小孔、雙錐孔及表麵質量檢測,全部滿足圖樣要求,微小孔實測值為φ0.603mm,與外圓同軸度為φ0.008mm,錐麵全(quán)跳動最優可達0.006mm。陽極檢(jiǎn)測值見表2,陽極(jí)外觀(guān)如圖10所示。

表2 陽極檢測值

a)整體外觀 b)俯(fǔ)視

圖10 陽極外觀

06

結束語

本文針對陽(yáng)極的異形內孔結構和鎢錸合金材料的電加工(gōng)難點進行工藝分(fèn)析與方案改進,通過線切(qiē)割與電火花成形加工相配合的方法,高效高質地完成(chéng)陽極(jí)內孔異形結構的加工(gōng),實現了高(gāo)精度(dù)裝夾定位、線切割(gē)加工微小孔大錐麵結(jié)構以及電(diàn)火花加工錐麵等關鍵技術突破,為類似難熔高密度(dù)材料的精密(mì)加工提供了參考。

專家點評

文章闡述(shù)了異(yì)型(xíng)難熔陽極的雙錐(zhuī)微小孔加工(gōng)難點和解決方案。根據同軸度要求設計製作高精度裝夾胎具,通過(guò)線切割和電火花(huā)成形加工相配合的方法,實現了難熔陽極的(de)微小孔線切割加工以及大錐麵電火(huǒ)花加(jiā)工等多項關鍵技術突破,為(wéi)類似材料的精密加(jiā)工提供了實(shí)踐經驗。

文章結構合理,分析全麵,思路清(qīng)晰,數據準確,在線切割和電火花成形加工方麵積累了豐富的(de)經驗。

編輯:能看正能量的短视频app(jiàng)精密加工http://www.dxqiumoji.com/